وظایف کوپلینگ

نقش و وظایف کوپلینگ را میتوان در موارد زیر خلاصه کرد:

- انتقال قدرت از یک محور (محور محرک) به محور دیگر (محور متحرک)

- جذب خطاهای ناشی از همراستا نبودن محورها

- جذب ارتعاشات

- عدم انتقال حرارت

هدف از کوپلینگ چیست؟

هدف از استفاده کوپلینگ، این است که بتواند چندین عملکرد مختلف را به طور همزمان در یک ماشین انجام دهد. اجازه دهید نگاهی گذرا به عملکرد های مختلف کوپلینگ داشته باشیم:

- انتقال نیرو و قدرت از یک محور (شافت محرک) به محور دیگر (شافت متحرک)

- جذب شوک، ارتعاشات و نویز

- جذب تمامی خطاهای ناشی از ناهمراستایی محورها

- عدم انتقال حرارت و قطع جریان گرما

- محافظت از اضافه بار (Overload)

فیلم اموزشی درباره انواع کوپلینگ

انتقال قدرت

دلیل اصلی استفاده از کوپلینگ، اتصال «شفت پیشران» (Drive Shaft) یا محرک به «شفت متحرک» (Driven Shaft) است. تولید دستگاهی که تنها یک شفت داشته باشد دشوار است و به همین از کوپلینگ برای اتصال شفتها و انتقال قدرت استفاده میشود چراکه بدون استفاده از این وسیله، هزینههایی زیادی باید صرف دقت طراحی و تولید شود. همچنین در صورت خرابی دستگاه، کل شفت باید تعویض شود که همین امر نیز، تعمیر و نگهداری آنها را دشوار میسازد.

در تصویر زیر مشاهده میکنید که اگر از یک شفت در طراحی دستگاه استفاده شود، سرهمبندی (مونتاژ) و حمل و نقل آن بسیار دشوار خواهد بود و در صورت خرابی، کل مجموعه محور باید تعویض شود.

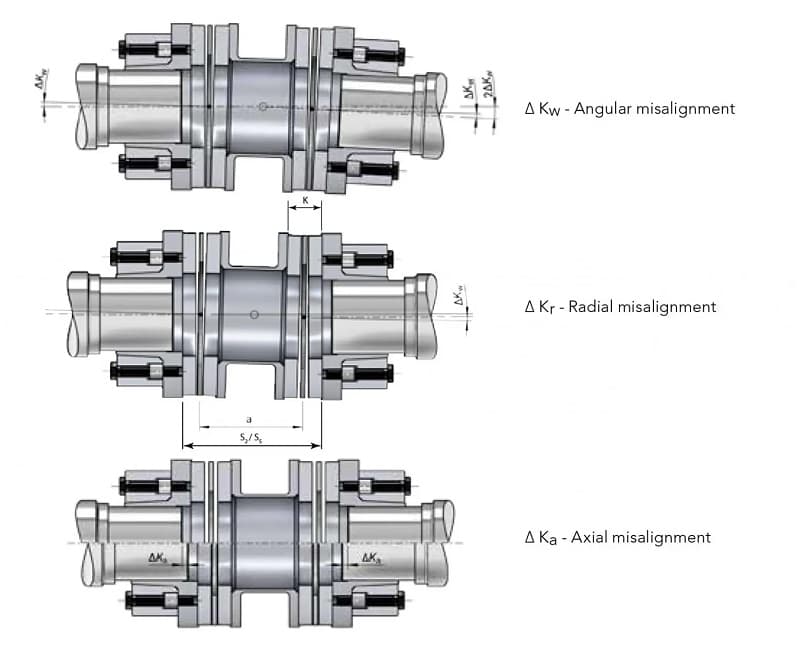

اصلاح عدم انطباق محورها

زمان زیادی صرف اتصال دقیق شفت قدرت به محور چرخنده میشود. اگر محور این شفتها در یک راستا قرار نداشته باشند، در هر بار چرخش موتور، نیرویی اضافی به اجزای اطراف موتور و دستگاه وارد میشود که ایجاد ارتعاش و صدا را به همراه دارد. علاوه بر این، تولید این نوع از دستگاهها نیز به دلیل ابعاد مختلف، دشوار خواهد بود. به همین دلیل، برای اصلاح این خطاها باید از کوپلینگ استفاده شود. در تصویر زیر، حالتهای مختلف این عدم انطباق را مشاهده میکنید.

جذب ارتعاشات

به هنگام گردش موتور، ضربهها و ارتعاشاتی به اجزای مختلف دستگاه وارد میشود. به طور مثال، اگر ارتعاشات موتور در بخش محرک به یک «پیچ ساچمهای» (Ball Screw) وارد شود، سبب انحراف دستگاه از موقعیت اصلی خود و در نتیجه، کاهش عملکرد آن میشود. همچنین، در صورتیکه دستگاهی بدون کوپلینگ، ارتعاش یا ضربهای از بیرون دریافت کند، این ضربه ممکن است به طور مستقیم به موتور وارد و سبب خرابی آن شود.

به همین دلیل، استفاده از کوپلینگها میتواند راه حلی برای جلوگیری از این اتفاقات و وارد آمدن صدمات به موتورهای گرانقیمت شود.

عدم انتقال حرارت موتور

به هنگام استفاده از موتور، حرارت زیادی تولید میشود. زمانی که این حرارت به بخش متحرک دستگاه مانند پیچ ساچمهای وارد شود، در اثر حرارت، منبسط میشود و طول آن تغییر میکند. در اثر این اتفاق، محل دقیق اجزای دستگاه دچار تغییر خواهد شد و بر عملکرد کلی دستگاه، تاثیرگذار خواهد بود.

همانطور که گفته شد، اهمیت استفاده از کوپلینگ ها به کاربرد و موقعیت دستگاه مورد استفاده بستگی دارد که در نهایت سبب جذب ارتعاشات مختلف، طولانی شدن سرویسهای دورهای و عدم انتقال حرارت دستگاه خواهد شد.

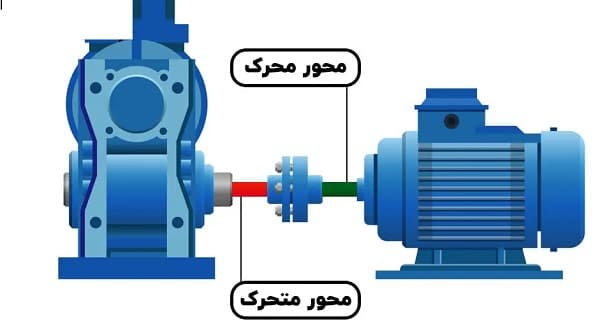

در شکل زیر کوپلینگی را مشاهده می کنید که محور محرک (با رنگ آبی مشخص شده) را به محور متحرک (که با رنگ سبز مشخص شده) متصل می کند و

قدرت چرخشی یا همان گشتاور را بین دو محور منتقل می کند.

2- علت تنوع زیاد در انواع کوپلینگ چیست ؟

مشکلاتی که در عمل برای برقراری ارتباط بین دو محور به وجود می آید باعث شده تا

انواع مختلفی از کوپلینگ ها برای حل این مشکلات، طراحی و ساخته شوند.

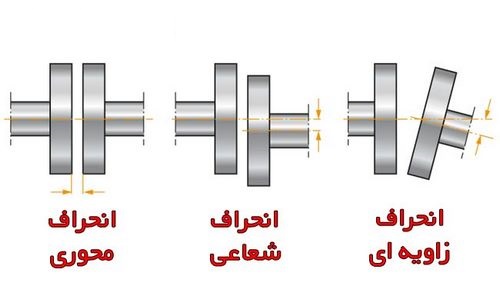

در شکل زیر، این مشکلات را مشاهده می فرمایید.

1- انحراف محوری (Axial misalignment)

در عکس سمت چپ، محورها در یک امتداد هستند ولی در جهت محوری دارای فاصله می باشند،

این مشکل در اکثر کوپلینگ ها به علت تغییرات دمایی محور و در نتیجه انقباض و انبساط طولی آن به وجود می آید و

خوشبختانه اکثر کوپلینگ ها توانایی تحمل و خنثی سازی این مشکل را دارند.

2- انحراف شعاعی (Radial misalignment)

انحراف شعاعی به این معناست که محورها در یک امتداد نباشند و

یا در حین عملکرد با توجه با شرایط کار، محورها در جهت شعاعشان نسبت به یکدیگر فاصله بگیرند.

تقریبا می توان گفت بزرگترین مشکلی که می تواند کوپلینگ ها را دچار اشکال کند همین انحراف شعاعیست

چون تعداد کمی از کوپلینگ ها می توانند بر این مشکل غلبه کنند.

3- انحراف زاویه ای (Angular misalignment)

اگر محور کوپلینگ ها نسبت به یکدیگر دارای زاویه باشد (و یا در حین کار این انحراف به وجود آید) می گوییم

کوپلینگ انحراف زاویه ای دارد.

چنان که مشاهده خواهید کرد کوپلینگ های زیادی با مدل ها و اندازه مختلف برای حل این مشکل استفاده می شوند ولی

به هر حال هرچقدر انحراف زاویه ای بیشتر باشد اتلاف انرژی انتقالی بین دو کوپلینگ افزایش خواهد یافت.

حال که متوجه شدیم کوپلینگ چیست و به چه علت از آن استفاده می شود می خواهیم به معرفی انواع آن بپردازیم:

3- انواع کوپلینگ

با توجه به مشکلات شرح داده شده می توان دو دسته بندی خیلی کلی برای کوپلینگ ها قائل شد:

الف: کوپلینگ های صلب

ب: کوپلینگ های انعطاف پذیر

حتما برای شما هم این سوال پیش آمده است که تفاوت این دو دسته اصلی کوپلینگ چیست ؟

در ادامه به توضیح مختصر هر دسته می پردازیم و تمامی مدل های موجود در آن دسته را با شکل برای شما شرح می دهیم.

1-3# کوپلینگ های صلب (rigid coupling)

کوپلینگ های غیر انعطاف پذیر کمترین توانایی تحمل انحرافات را دارند،

معمولا در ساخت آنها از مواد پلیمری استفاده نشده و قابلیت جذب ارتعاشات را ندارند.

البته در نظر داشته باشید ممکن است یک مدل کوپلینگ صلب توانایی تحمل یک مدل انحراف (معمولا انحراف محوری) را داشته باشد،

در ادامه این مدل کوپلینگ ها را نام برده و به شرح مختصری از هرکدام خواهیم پرداخت.

1) کوپلینگ فلنچی (flanged coupling) از رایج ترین انواع کوپلینگ

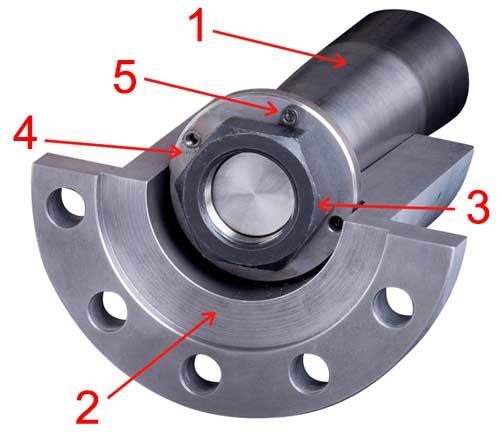

در شکل زیر یک مدل از انواع کوپلینگ صلب را مشاهده می کنید.

این کوپلینگ تقریبا پرکاربردترین نوع کوپلینگ می باشد چون به نسبت قیمت مناسب آن توانایی انتقال گشتاورهای زیادی را دارد.

برای درک چگونگی عملکرد کوپلینگ صلب به شکل زیر نگاه کنید.

در این شکل دو توپی مشاهده می کنید که هر کدام از آنها در انتهای یک محور قرار می گیرند.

(سوراخ های آبی رنگ محل قرار گیری انتها محورها را نشان می دهد)

سپس با روی هم قرار دادن این دو توپی و سفت کردن پیچ هایی که در سوراخ های محیط فلنچ قرار دارند (با رنگ زرد نشان داده شده) این دو توپی به یکدیگر چفت شده و

تشکیل یک کوپلینگ فلنچی را می دهند.

در این حالت امکان انتقال گشتاور از یک محور به دیگری امکان پذیر می شود.

اکثرا کوپلینگ فلنجی از چهار، شش یا حداکثر 12 مجموعه پیچ استفاده میکنند. جنس فلنج ها عموما از چدن به صورت ریخته گری تشکیل شده است. میتوان در بین دو توپی فلنج از یک واشر یا گسکت هم استفاده کرد.

2) کوپلینگ پوسته ای یا غلافی (sleeve coupling)

یکی از انواع کوپلینگ صلب مدل کوپلینگ پوسته ای است که در شکل زیر نشان داده شده است.

انتهای هر کدام از محورها در طرفین سوراخ آبی رنگ قرار گرفته و

توسط پیچ های نارنجی سفت می شود (پیچ ها در نقش خار محور عمل می کنند)

پس از سفت کردن پیچ ها، کوپلینگ و دو محور یکپارچه شده و امکان انتقال گشتاور فراهم می شود.

3)کوپلینگ گیرهای یا «کوپلینگ اسپلیت ماف » (Clamp or Split-muff or Compression Coupling

کوپلینگ گیره ای یا فشاری یا کوپلینگ اسپلیت ماف، نوعی از کوپلینگ صلب است در دو نوع یک تکه (یکپارچه) یا دوتکه (دو پارچه) ساخته میشود. جنس و متریال استفاده شده در ساخت این کوپلینگ صلب عموما چدن است و دهنه یا دو نیمه آن توسط پیچ و مهره (سوراخ های رزوه ای – جلوگیری از حرکت محوری شفت ها) به هم متصل میشوند. امکان بکار بردن خار در محور اسپلیت ماف یکپارچه بیشتر است

به کوپلینگ اسپلیت ماف کوپلینگ فشاری یا کوپلینگ گیره ای نیز میگویند. در نوع دو تکه اسپلیت ماف، قسمت پایینی در زیر دومحور قرار میگیرد و قسمت بالایی مانند پوسته بر روی آن قرار میگیرد. تعداد پیچ ها میتواند چهار یا هشت باشد. آنها همیشه مضرب چهار هستند. پیچ ها در فرورفتگی هایی قرار میگیرند که در نیمه های کناری پوسته تشکیل شدهاند.

مزیت کوپلینگ اسپلیت ماف این است که برای مونتاژ یا جداسازی کوپلینگ نیازی به تغییر موقعیت محورها و تنظیم انحرافات نیست. این کوپلینگ ممکن است برای سرعت های متوسط و گشتاورهای سنگین استفاده شود.

قطر داخلی اسپلیت ماف برابر با قطر خارجی شفت های متصل است. برای محدود کردن حرکت نسبی و جلوگیری از لغزش بین شفت ها و پوسته ها از یک خار تخت استفاده میشود.

کوپلینگ آستین دارای قطعات متحرک کمی است، تا زمانی که تمام قطعات با در نظر گرفتن مقادیر گشتاور مورد انتظار طراحی شده باشند، آن را به یک انتخاب محکم تبدیل میکند.

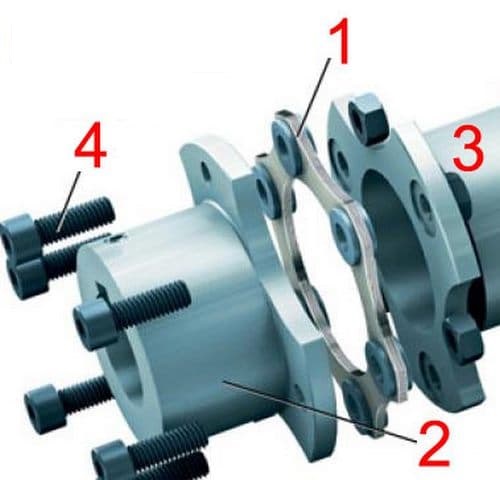

4) کوپلینگ مخروطی (tapered coupling)

در شکل زیر یک کوپلینگ مخروطی (شماره 2) را مشاهده می کنید که

به محور شماره 1 متصل شده است (محور دیگر با پیچ به سوراخ های اطراف کوپلینگ مخروطی پیچ می شود)

برای درک بهتر عملکرد کوپلینگ مخروطی به شکل زیر نگاه کنید.

پیچ شماره 3، واشر شماره 4 را به عقب هل داده و باعث اتصال محکم محور 1 به کوپلینگ مخروطی شماره 2 می شود،

پیچ شماره 5 نیز برای جلوگیری از بازشدن مهره 3 به کار برده شده است.

البته در برخی از کوپلینگ های مخروطی برای اطمینان بیشتر از اتصال محکم کوپلینگ مخروطی به محور، از پیچ های عرضی نیز استفاده می شود که

در فصل مشترک دو قطعه ایجاد می شود (این پیچ ها در شکل زیر با رنگ قهوه ای نشان داده شده اند)

5)کوپلینگ هرث یا کوپلینگ دندانه ای (Hirth Coupling)

مفصل هرث یا کوپلینگ دندانه ای، توسط آلبرت هرث ابداع شد. کوپلینگ هرث برای اتصال دو قطعه شفت به یکدیگر استفاده میشود و مشخصه آن دندانه های مخروطی است که در وجوه انتهایی هر نیم شفت به هم متصل میشوند.

از دندانه های مخروطی یا متقارن (مربعی) با زاویه پروفیل 60 و 90 بر روی حلقه فلزی ساخته میشوند. ظرفیت گشتاور دندانه ها با قطر آنها افزایش مییابد. با پیچ کرون و افزایش نیروی تماسی این دو حلقه دندانه دار به هم، این اجازه داده میشود تا مفصل سفت شود تا با اعمال بار محوری، هیچ واکنشی ایجاد نشود و کاهش سایش ناشی از فرسودگی را دارا باشیم.

کوپلینگ هرث با تعداد شیار، قطر بیرونی، زاویه پایین شیارها (به محور ویژگی استوانهای) و عمق آنها تعریف میشود. مفاصل هرث به صورت جفت جفت طراحی شدهاند.

مزایای

- بارهای بسیار بالا را میتوان در یک محفظه کوچک با چند قسمت (دو صفحه دندانه دار و یک پیچ که آنها را به هم ثابت میکند) منتقل کرد.

- هیچ تاخیری در مفصل وجود ندارد.

- اتصال خود محور است (به این دلیل از کوپلینگ هرث در توربین های گازی با RPM بسیار بالا استفاده میشود).

- اگر مقداری ساییدگی که منجر به شلی میشود وجود داشته باشد، سفت کردن پیچ میتوان استحکام را بازگرداند.

معایب

- فرآیند تولید پیچیده، زمان بر و در نتیجه گران است.

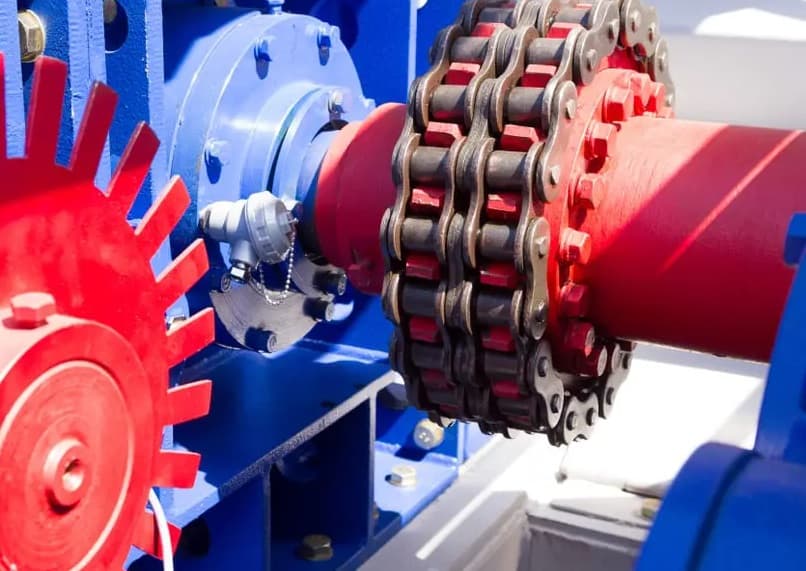

6) کوپلینگ زنجیری (chain coupling)

در شکل زیر همانگونه که مشخص است توپی های شماره 1 و 2 توسط زنجیر شماره 3 به یکدیگر محکم می شوند.

سپس مجموعه را در داخل قاب (در شکل زیر زردرنگ است) قرار می دهند تا مجموعه را از آلودگی محافظت کنند.

کوپلینگ زنجیری غلتکی جزو کوپلینگ صلب بسیار ساده است که کارآمدی بالا و زمان نصب پایینی را دارد. ویژگی اصلی کوپلینگ زنجیری این است که با توجه به وزن پایین و اندازه کوچک خود، توان تحمل و انتقال گشتاور بالایی را دارد.

اجزای کوپلینگ زنجیری شامل 3 عضو میشود: دو عدد هاب فلزی توپر (چرخ زنجیر) و یک زنجیر دو ردیفه (دوبل) برای اتصال. در مواقعی که نیاز به ایزوله بودن و محیط عاری از گرد و خاک و کثیفی و جلوگیری از ورود آلودگی به درون Coupling داشته باشیم یا برای جلوگیری از پاشش گیریس به اطراف و یا برای محافظت از برخورد دست با زنجیر درحال چرخش میتوان بر روی کوپلینگ زنجیری از یک غلاف دوتکه (آلومینیومی – پلاستیکی) استفاده کرد.

متریال

متریال ساختی در تولید کوپلینگ زنجیری، عموما فولاد ریخته گری شده است که یکپارچه بوده ولی در معدود مواقعی از چدن هم در تولید آن استفاده میشود که باید بالانس استاتیکی و دینامیکی آن مدنظر باشد.

ویژگی اصلی کوپلینگ زنجیری این است که قابلیت مونتاژ و دمونتاژ بالایی دارد و بدون نیاز به جابه جایی موتور محرک و متحرک امکان اتصال و جدا کردن سریع را دارد.

به دلیل طراحی، گشتاور در سراسر زنجیره غلتکی و دندانههای چرخدنده توزیع میشود، بنابراین هنگام حرکت، گشتاور یکنواختی در سرتاسر چرخ زنجیر توزیع میشود.

نکته خوب دیگر در مورد کوپلینگ زنجیر غلتکی این است که چرخدندهها و زنجیر فاصله کمی ایجاد میکنند، به این معنی که برای عملکرد Coupling به تراز دقیق و مطلق شفت نیازی نیست، با این حال، در صورت امکان توصیه میشود که محورها کاملاً در یک راستا باشند.

اکنون انواع کوپلینگ های انعطاف پذیر را معرفی می کنیم.

2-3# کوپلینگ انعطاف پذیر (flexible coupling)

کوپلینگ هایی که توانایی بیشتری برای سازگار شدن با انواع انحرافات محوری، شعاعی و زاویه ای را داشته باشند کوپلینگ غیرصلب و یا انعطاف پذیر می نامند.

البته در این کوپلینگ ها نیز استثنائاتی وجود دارد.

مثلا ممکن است یک کوپلینگ انعطاف پذیر صرفا برای تحمل انحراف زاویه ای طراحی شده باشد و

توان تحمل انحرافات محوری را نداشته باشد.

انواع کوپلینگ های انعطاف پذیر به شرح زیر می باشند.

1) کوپلینگ بوش پینی (bush pin type coupling)

یکی از اعضای خانواده انواع کوپلینگ انعطاف پذیر، کوپلینگ بوش پینی است که در شرایط عملیاتی سخت کاربرد وسیعی دارد. کوپلینگ بوش پینی با نام های دیگر، کوپلینگ مدل میل پینی یا کوپلینگ میل پینی فلندری نیز شناخته میشود. کوپلینگ بوش پینی برای میلیون ها بار اتصال (مونتاژ) و انتقال (نیرو) طراحی شده است.

کوپلینگ بوش پینی شامل دو توپی است که میتوانند از مواد مختلف (چدن، فولاد) ساخته شوند و با پین های فولادی که بر روی آنها بوش های ضربه گیر از جنس پلاستیک (حلقه های الاستومری) که قابلیت انعطاف پذیری بالایی دارند، به هم متصل میشوند. پیچ های کوپلینگ به عنوان پین نیز شناخته میشوند.

ویژگی ها

کوپلینگ پین بوش دار یا کوپلینگ بوش پینی برای جبران انحراف موازی، ناهمراستایی زاویه ای یا ناهمراستایی محوری دو شفت استفاده میشود.

- میرایی برای بارهای ضربه ای و ایمنی برای گشتاورهای متوسط و بالاتر

- محدوده گشتاور اسمی از T(KN) = 200 نیوتن متر تا 1690000 نیوتن متر با 26 اندازه و سایز

- محدوده دمایی از -50 درجه سانتیگراد تا +100 درجه سانتیگراد

کوپلینگهای RUPEX یا کوپلینگ بوش پینی بهعنوان Couplingانعطاف پذیر در همه کاربردهایی که نیاز به انتقال مطمئن گشتاور تحت شرایط عملیاتی سخت (گشتاور بالا و درایوهای در معرض ضربه) دارند، استفاده میشوند. نشیمنگاههای مخروطی پینهای بافر، نصب را تسهیل میکنند و عملکرد بدون تعمیر و نگهداری را تضمین میکنند. شکل بهینه شده بافرهای بشکه ای امکان مونتاژ افزونه ای ساده و واکنش کم محیطی را فراهم میکند.

کوپلینگ بوش پینی معمولاً با حلقههای الاستومری 80 NBR ارائه میشوند که مواد استاندارد آن یک ماده همه جانبه واقعی است. الاستومرهای NR برای کاربردهای دمای پایین در دسترس هستند. جدای از آن الاستومرهای NBR عایق الکتریکی (به رنگ آبی) نیز هستند

مزایای کوپلینگ بوش پینی

- طراحی فشرده؛ وزن کم و گشتاورهای جرمی اینرسی

- مستقل از جهت چرخش (مناسب برای عملکرد معکوس)

- مناسب برای مونتاژ افزونه ای (مجموعه کور و کمجا، نصب محفظه زنگ)

- مناسب برای استفاده در محیط های بالقوه انفجاری و ضربه ای

- couplingشفت با انعطاف پیچشی و ایمن در برابر خرابی

- کوپلینگ بوش پینی برای محرک های تحت ضربه

- جبران جابجایی های محوری، شعاعی و زاویه ای

- میرایی ارتعاش

- پلاگین محوری، مونتاژ آسان

- ابعاد کوتاه؛ ابعاد فاصله شافت کوچک

- گشتاور از 3800 تا 1220000 نیوتن متر

- الاستومرهای ساخته شده از پربونان (NBR)

- محدوده کاربرد الاستومر از 30- تا 80+ درجه سانتیگراد و حداکثر 120+ درجه سانتیگراد کوتاه مدت

- مونتاژ آسان پین های کامل بدون اعمال تلاش عمده امکان پذیر است.

- کوپلینگ بوش پینی نسبتاً گران هستند.

صنایع مصرفی coupling بوش پینی

- معدن و سیمان؛ نوار نقاله معدنی، نوار نقاله پیش بند، نقاله های سطلی، آسیاب اسکرو، کوره های دوار، بانکر، بال میل، رادمیل، ورتیکال، سنگ شکن ها، پرس های غلتکی، جداکننده ها، سپراتورها

- ماشینآلات تولید فولاد؛ برش، ماشین های نورد

- جرثقیل ها؛ سیستم های چرخ دنده بالابر، ترولی

- نفت و گاز؛ پمپ، فن، کمپرسور، کندانسور هوا

- تولید برق؛ پمپ ها، فن ها، کمپرسورها، کندانسورهای هوا، ژنراتورها، برج های خنک کننده، توربین های آبی

- مواد شیمیایی و دارویی؛ پمپ ها، فن ها، کمپرسورها، خشک کن ها، دستگاه های همزن پاتیلی، میکسرها، برج های خنک کننده، راکتورها

- پلاستیک و لاستیک؛ اکسترودرهای تک و دو اسکرو

- خمیر و کاغذ؛ چرخ چوب، کاغذ باطله، بخش مرطوب، بخش خشک، صاف کننده و نورد، ماشین های پوشش دهی، کلندر، کارخانه های تصفیه فاضلاب.

- آب و فاضلاب؛ هواکش، پمپ آب اسکرو

- مواد غذایی و آشامیدنی؛ دستگاه های لوتر، راکتورها، همزن ها، میکسرها

- حمل و نقل مسافر؛ تله کابین

2) کوپلینگ دنده ای (gear coupling) از انواع کوپلینگ انعطافی

این کوپلینگ ها نیز مشابه کوپلینگ های فلنچی ساده بوده با این تفاوت که

به جای خار و شیار خار در توپی ها، از دنده های داخلی و خارجی برای انتقال نیرو استفاده شده است.

در بعضی از این مدل کوپلینگ های دنده ای به جای فلنچ از یک حلقه با دنده های داخلی استفاده می شود،

این حلقه ممکن است از جنس فلز (شکل زیر سمت راست) و یا غیرفلزی باشد (شکل زیر سمت چپ)

فیلم اموزشی کوپلینگ دنده ای

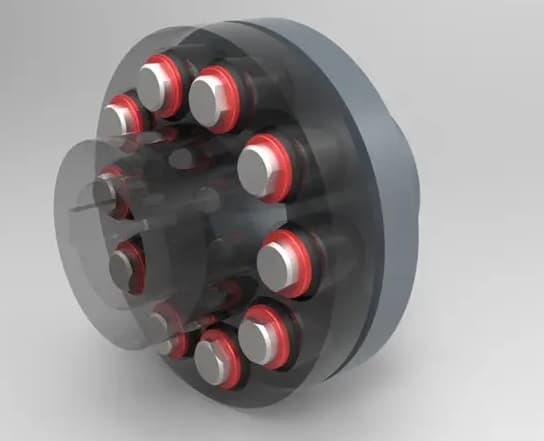

3) کوپلینگ دیسکی (disc coupling) از انواع کوپلینگ انعطافی

در کوپلینگ های دیسکی یک دیسک فلزی مابین دو فلنچ پیچ می شود.

در شکل زیر دیسک شماره 1 مابین دو دوپی 2 و 3 قرار می گیرد و

توسط پیچ های شماره 4 به یکدیگر متصل می شوند.

در شکل زیر کوپلینگ دیسکی بسته شده را مشاهده می کنید.

درنظر داشته باشید نصف پیچ ها یک سمت دیسک را به یک توپی و نصف دیگر، سمت دیگر دیسک را به توپی دیگر متصل می کنند تا به هدف انعطاف پذیری دست یابند.

کوپلینگ دیسکی یک coupling کنترل حرکت با کارایی بالا است که به عنوان عضو انتقال دهنده گشتاور (با اتصال دو شفت به یکدیگر) طراحی شده است و در عین حال برای مواقه عدم تراز شفت و وجود ناهمراستایی مناسب است. به گونه ای طراحی شده است که با وجود انعطاف پذیری، استحکام خود را تحت بارهای گشتاوری بالا از نظر پیچشی حفظ کند. به طور معمول، کوپلینگ های دیسکی میتوانند تا سرعت 10000 دور در دقیقه را تحمل کنند.

اجزا

یک کوپلینگ دیسکی شامل دو توپی، دو دیسک (صفحه) و یک عضو جداکننده میانی و پیچ های نگهدارنده (در شکل بالا) است که طبق تعریف، گشتاور را از یک محرک به یک شفت متحرک به کمک یک صفحه (دیسک) منتقل میکند. گشتاور از طریق پیچ ها، بین یک سری دیسک های فنری فولادی نازک و ضد زنگ که در یک پک مونتاژ شده اند منتقل میشود. این دیسک های فنری با خاصیت ذاتی خود، ناهمراستایی موجود در دو محور متناظر را مطابق با شکل ذیل با تغییر شکل مواد خود مرتفع میسازند.

مزایای انواع کوپلینگ دیسکی

- نیاز به روغن کاری و نگهداری couplingها را از بین میبرد

- couplingها را میتوان بدون جداسازی بازرسی کرد

- وضعیت پک های دیسک را میتوان با یک چراغ برق در حین کارکرد دستگاه بررسی کرد

- ارزیابی ناهمراستایی تجهیزات آسان است

- به صورت پیچشی صلب و بدون هیچ پس زنی

- بدون سایش قطعات

- مقاومت در برابر محیط های خشن آلودگی

- عمر طولانی (زمانی که اندازه و خطاها مناسب باشد)

- چگالی توان بالا (گشتاور بالاتر برای یک قطر خارجی مشخص)

- پک های دیسک تحت فشرده سازی ساخته شده اند که امکان گشتاورهای رفت و برگشتی را در سرعت های بالا فراهم میکند

- ساخت با دقت بالا واکنش و لرزش مفصل را از بین میبرد

- پک های دیسک فولاد ضد زنگ با استحکام بالا، طراحی شده برای عمر بار دینامیکی بی نهایت حتی با نیروهای رفت و برگشتی

- قابلیت تحمل انحراف زاویه ای، شعاعی و محوری

- طراحی مدولار برای نصب آسان

- ساختار تمام فلزی که کمترین عکس العمل را ایجاد میکند و نیروهای بازیابی کم را ارائه میدهد

- بدون نیاز به روغن کاری

- بازرسی بصری بسته های دیسک بدون نیاز به قطع تجهیزات

- ذاتاً مطابق با تولید متعادل است و لرزش کم را حتی در حداکثر سرعت مجاز ارائه میدهد

- انحراف زاویه ای، موازی (شعاعی) و محوری را جبران کنید

- انعطافپذیری کاربردی – بیش از 25 اندازه استاندارد با طرحهای محور نزدیک، اسپیسر و شناور

- قابلیت های مهندسی شده به سفارش برای ویژگی های سفارشی یا نیازهای خاص

فیلم اموزشی کوپلینگ دیسکی

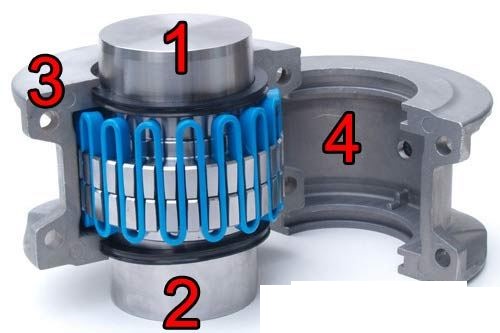

4) کوپلینگ رشته ای (grid coupling) یا کوپلینگ ارتجاعی (resilient coupling)

در شکل زیر یک کوپلینگ رشته ای را مشاهده می کنید، توپی های شماره 1 و 2 توسط رشته فنری فولادی آبی رنگ به یکدیگر اتصال پیدا می کنند و توسط قاب شماره 3 و 4 محافظت می شوند.

کوپلینگ فالک، کوپلینگ ارتجاعی (resilient coupling)یا کوپلینگ رشته ای فولادی (grid coupling)؛ از لحاظ شکلی مشابه با coupling زنجیری است ولی انعطاف پذیری بیشتری نسبت به آن دارد. از لحاظ عملکردی کوپلینگ رشته ای مطابق با نوع دنده ای است که اعضای آن شامل: دو توپی یا هاب دنده زنی شده و یک رشته فنر تودرتوی فولادی به عنوان غلاف میشود.

کوپلینگ رشته ای برای کاربردهای بارگذاری شوک مناسب هستند. گشتاور بین دو توپی سر شفت از طریق عضو رشته ای منتقل میشود و رشته ها با جذب شوک و ضربه، با جبران عدم تطابق محورها؛ انحرافات و خطاهای ناشی از باراگذاری ضربه ای را را از بین میبرند و استهلاک تجهیزات متصل را به حداقل میرساند. رشته های فنری فولادی به اعمال نیرو،انعطاف پذیر خواهند شد، پس برای اینکه رشته ها و روغن کاری گریس روی آن به اطراف پرتاب نشوند، از یک پوشش بر روی آنها نیز میتوان استفاده کرد. با نصب، نگهداری و روغن کاری مناسب، میتوان تداوم و قابلیت عمر نامحدود را از کوپلینگ رشته ای انتظار داشت.

مزایای coupling رشته ای

- اجزای قابل تعویض

- دارای چگالی توان بالا

- مقاومت خوبی در برابر شرایط محیطی

- محافظت از تجهیزات در برابر ناهمراستایی شفتها

- حفاظت از محورها در برابر بارگذاری ضربه ای، ناگهانی، لرزش و شوک

- اتصال آسان و قطع اتصال سریع بین دو محور بدون نیاز به جابهجایی ماشین آلات

- کارکرد بالا و عمر طولانی

- روغن کاری اندک و نگهداری آسان

- استفاده در فاصله کم بین شفتها

معایب coupling رشته ای

- یکی از بزرگترین اشکالات کوپلینگ رشته ای، توانایی محدود آنها برای سازگاری با ناهمراستایی است. در حالی که در میرایی ارتعاش عالی هستند، اما برای جبران انحراف موازی شفت طراحی نشدهاند و فقط برای کنترل نیم درجه از انحراف زاویهای تحمل دارند.

- علاوه بر این، کوپلینگ رشته ای نیز بدون نیاز به تعمیر و نگهداری نیستند، زیرا به روغن کاری نیاز دارند، که باید به صورت دوره ای بررسی شوند و در صورت نیاز از آن پر شوند. همچنین باید مراقب بود که روغن کاری روی زمین نشت نکند و نگرانی زیست محیطی ایجاد نکند

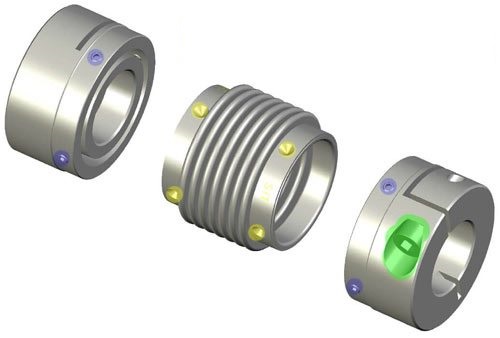

5) کوپلینگ امگا (omega coupling) یا کوپلینگ الاستومری (elastomeric coupling)

کوپلینگ الاستومری از یک قطعه الاستومری انعطاف پذیر برای انتقال نیرو بین دو توپی استفاده می کند.

در شکل زیر نصب دو کفه الاستومر را بر روی توپی های A و B مشاهده کرده و

سپس در تصویر سوم پیچ های سفت کننده الاستومر بر روی توپی را با رنگ زرد مشاهده می کنید.

مزایای

- کوپلینگ تایری بسیار انعطاف پذیر و بدون ضربه

- محدوده گشتاور اسمی از TKN = 24 نیوتن متر تا 14500 نیوتن متر با 15 اندازه

- محدوده دما: از -50 درجه سانتیگراد تا +50 درجه سانتیگراد برای مواد لاستیکی طبیعی، از -15 درجه سانتی گراد تا +70 درجه سانتی گراد برای لاستیک کلروپرن

- جبران ناهماهنگی های بسیار بزرگ شفت

- مستقل از جهت چرخش (مناسب برای عملکرد معکوس)

- رابر یا لاستیک را میتوان به راحتی و بدون نیاز به جابجایی دستگاه های کوپل شده تعویض کرد

- نصب آسان روی شفت ها با بوش های مخروطی امکان پذیر است

- مقاوم در برابر آتش و آنتی استاتیک

- انتقال بارهای شوک یا ارتعاش را کاهش میدهد.

- ظرفیت ناهمراستایی بالا

- مونتاژ آسان بدون هاب متحرک یا تجهیزات متصل

- عملکرد متوسط تا پر سرعت

- طیف گسترده ای از ظرفیت گشتاور

صنایع مصرفی کوپلینگ امگا

- معدن و سیمان؛ سنگ شکن

- ساخت و تولید فولاد؛ برش، ماشین های صاف کننده، ماشین های نورد معکوس، نورد پیجر

- تولید برق؛ کندانسور هوا

- مواد شیمیایی و دارویی؛ خشک کن ها، دستگاه های لوتر، میکسرها، همزن ها، راکتورها

- خمیر و کاغذ؛ کارخانه های تصفیه فاضلاب

- مواد غذایی و آشامیدنی؛ تونل های لوتر، راکتورها، همزن ها

- تولید شکر؛ همزن ها، آسیاب نیشکر

6) کوپلینگ میله ای (beam coupling) یا کوپلینگ مارپیچ (helical coupling)

این کوپلینگ در شکل زیر نشان داده شده است و محل نصب پیچ های سفت کننده محور بر روی کوپلینگ با رنگ قهوه ای نشان داده شده است.

7) کوپلینگ حلزونی (bellows coupling)

همان گونه که در شکل زیر می بینید کوپلینگ حلزونی از دو توپی و یک قطعه فنری واسطه تشکیل شده است.

پیچ هایی که با رنگ آبی نشان داده شده، بر حفره های زردرنگ روی قطعه فنری فشار آورده و

این سه قطعه را به یکدیگر محکم می کند.

8) کوپلینگ آرواره ای (jaw coupling) یا کوپلینگ عنکبوتی (spider coupling)

کوپلینگ خورشیدی، عنکبوتی، جاو ، پنجه ای، پلی یورتانی، کوپلینگ KB و HRC، فکی و کوپلینگ آرواره ای از اسامی اختصاص یافته به این نوع انعطاف پذیر است. در شرکت KTR با عنوان روتکس نیز شناخته میشود.

کوپلینگ آرواره ای برای انتقال قدرت همه منظوره است که میتواند در کاربردهای کنترل حرکت (سروو موتور) نیز استفاده شود. کوپلینگ آرواره ای برای انتقال گشتاور بین دو شفت در حالی که ارتعاشات سیستم را میرا و جذب میکند و ناهمراستایی را برطرف میکند. با وجود وزن کم و گشتاورهای جرمی اینرسی کوپلینگهای آرواره ای، قادر به انتقال گشتاورهای بالا هستند.

کوپلینگ آرواره ای از سه قسمت تشکیل شده است: دو توپی فلزی و یک رابط ضربه گیر که عنکبوت نیز نامیده میشود. سر توپی دارای قسمت پنجه ای شکل است. به لطف رابط ضربه گیر عنکبوتی که بین توپی های قرار میگیرد، شوک ها جذب میشوند. مواد رابط عنکبوتی مقاوم در برابر درجه حرارت بالا و در درجات مختلف سختی موجود است. جنس توپی ها از چدن، فولاد یا الومینیوم ساخته شده و ریخته گری ان به حدی دقیق است که در دوران، سیستم دچار ارتعاش و لرزش نشود. در کاربردهای عمومی، انتقال توان کم و کنترل حرکت مصرف دارد. میتواند هر گونه انحراف زاویه ای را در خود جای دهد. مشابه couplingهای دیافراگمی، کوپلینگ های عنکبوتی نیازی به روانکاری ندارند.

مزایای coupling عنکبوتی

- عنصر رابط معمولاً از NBR، پلی اورتان، لاستیک، Hytrel یا برنز ساخته میشود

- ناهماهنگی را در خود جای میدهد

- گشتاور را منتقل میکند

- مورد استفاده برای میرایی پیچشی (ارتعاش)

- گشتاور کم، کاربردهای همه منظوره

- طول عمر طولانی

- استفاده در هر طیفی از ماشین آلات عمومی و مهندسی کارخانه

- جذب و میرایی ارتعاش

- افزونه محوری، بنابراین مونتاژ آسان

- جبران انحراف ها (محوری، شعاعی، زاویه ای)

- couplingفکی بدون نیاز به تعمیر و نگهداری

با توجه به ماهیت کشسانی عنکبوت، برای انتقال بارهای ضربه ای مناسب است. همچنین میتواند نیروهای ارتجاعی و ارتعاش را به خوبی کاهش دهد. مهندسان از کوپلینگ های عنکبوتی در کاربردهایی مانند کمپرسورها، دمنده ها، میکسرها و پمپ ها استفاده میکنند.

9) کوپلینگ های اشمیت (Schmidt couplings)

کوپلینگ های اشمیت بیشترین توانایی انطباق با انحرافات محوری را دارا می باشند.

در شکل زیر یک نمونه از آن را مشاهده می کنید، توپی ها با رنگ طلایی و قطعه لغزان با رنگ سیاه مشخص شده است.

10) کوپلینگ جیسلینگر (geislinger coupling)

کوپلینگ جیسلینگر برای انتقال قدرت بسیار زیاد مورد استفاده قرار می گیرد، یک محور با اتصال هزارخار به توپی سبز رنگ متصل شده و

توپی دیگر با پیچ (در میان سوراخ های آبی رنگ) به قسمت بیرونی کوپلینگ متصل می شود،

فنرهای برگی خمشی زردرنگ ارتباط بین این دو توپی را برقرار می کنند.

11) کوپلینگ رگ (rag coupling)

یکی دیگر از انواع کوپلینگ انعطاف پذیر، کوپلینگ یا مفصل رگ از یک قطعه لاستیکی برای ارتباط بین دو توپی بهره می گیرد.

در شکل زیر، پیچ های سبز، یک توپی و پیچ های زرد، توپی دیگر را به قطعه لاستیکی متصل می کنند.

کاربرد کوپلینگ رگ را در شکل زیر مشاهده می کنید.

12) کوپلینگ یونیورسال (universal coupling)

کوپلینگ یونیورسال برای اتصال دو محوری به کار می روند که انحراف زاویه ای آنها زیاد می باشد.

در شکل زیر یک نمونه از کوپلینگ یا مفصل یونیوسال را مشاهده می کنید.

دسته ای دیگر از کوپلینگ ها بیشتر به عنوان کلاچ استفاده می شوند اما

ممکن است شرایط محل به کارگیری آنها اقتضا کند

تا این کلاچ ها به عنوان کوپلینگ به کار روند این کلاچ ها عبارتند از:

1- کلاچ الکترومغناطیسی که عملکردی شبیه الکتروموتور دارد و

بدون ایجاد ارتباط مکانیکی بین دو شفت، ارتباط آنها را از طریق نیروی مغناطیس برقرار می کند.

2- کلاچ هیدرولیک که ارتباط دو محور را از طریق سرعت و فشار یک سیال برقرار می کند، در شکل زیر یک نمونه از آن را مشاهده می کنید.

13) کوپلینگ دیافراگمی

در پایان اشاره ای به کوپلینگ دیافراگمی خواهیم داشت که در واقع نوع جدید از کوپلینگ نیست و

فقط یک رابط بلند بین دو کوپلینگ می باشد.

در شکل زیر، کاربرد کوپلینگ دیافراگمی که به ترتیب، ارتباط بین دو کوپلینگ دیسکی (شکل A) و دو کوپلینگ دنده ای (شکل B) را برقرار می کند مشاهده می کنید.

در انتها باید اشاره کنیم که برای انتخاب کوپلینگ مناسب باید با توجه به کاتالوگ شرکت های سازنده میزان گشتاور انتقالی، سرعت محورها، شرایط دمایی، میزان انحرافات و… را در نظر گرفت و کوپلینگ مناسب را انتخاب کرد.

روش های تشخیص عدم هم محوری

روش های ابتدایی تشخیص عدم هم محوری به شرح زیر هستند :

روش تشخیص چشمی نا هم محوری

استفاده از ابزار اندازه گیری ابعادی

الاین به روش تیغ اره ای

این روش معمو لا روی دستگاههای کوچک غیرحساس که دارای کوپلینگ های نوع بسته و با ضخامت زیادند ( در حدچند سانتی مترند) مورد استفاده قرار می گیرد .و روش کار به این صورت است که لبة صاف یک تیغه ( تیغ اره) را روی سطوح بالایی و کناری کاپلینگ ها قرار می دهیم و آنقدر تغییرات در صفحة افق و قائم ایجاد می نمائیم(با حرکت دادن Jack Bolt هاوتغییرات شیمز های زیر پایه ها)تا لبة های کاپلینگ ها ولبه تیغ اره در دو جهت(افق و قائم) کاملا بر هم مماس شوند .که البته در این روش باید اولا قطر کاپلینگ ها کاملا با هم مساوی باشند وهمچنین ضخامت کاپلینگ ها به اندازه کافی ضخیم باشد که بتوان ان را یک سطح در نظر گرفت و همچنین بایدلبه ها ی کاپلینگ ها نیزکاملا صاف وبا محور موازی باشند(خارج از مرکزی نداشته باشند).

این روش ممکن است باعث هم محوری کوپلینگ شود ولی هم محوری شفت ها را به دنبال نداشته باشد .

الاین با استفاده از فیلر گیج

در این روش موازی بودن کوپلینگ ها با استفاده از بلوک های کاملا موازی و فیلر زدن فاصله های بین بلوک و کاپلینگ ها در محیط اطراف کوپلینگ اندازه گیری و سپس با اعمال تغییرات لازم در صفحات افق وقائم(با حرکت Jack Bolt وتغییرات شیمز زیر پایه ها(این فاصله ها کاملا یکنواخت شده و دو کاپلینگ با هم موازی می شوند.

الاین با استفاده از تراز و نخ

ازاین روش معمولا برای الا ین کردن چرخ تسمه ها و چرخ زنجیر های افقی و یا قائم استفاده می

شود و برای حالتی که قطر پوله ها به اندازة کافی بزرگ باشند یا برای فواصل زیاد دقت نسبتًا خوبی

دارد.وروش کار به این صورت است که نخ روی دو نقطه از پولی ها)در دو صفحه( مماس شده وکاملا

کشیده شده وبا تغییرات لازم در صفحات افق وقائم روی دستگاه ها تمام نقاط پولی ها وچرخ تسمه ها

با نخ مماس میشوند. در چرخ تسمه ها وچرخ زنجیر های افقی نیز با تراز کردن دو چرخ در یک

صفحه کار انجام می شود .

الاین با استفاده از ساعت های اندازه گیر

در این روش مقادیر انحراف دو محور نسبت به همدیگر در دو صفحه افق وقائم توسط ساعت های اندازه گیر (Dial Gage) اندازه گیری می شود و سپس بطریق محاسباتی یا ترسیمی مقادیر حرکت های مورد نیاز محاسبه وروی پایه ها اعمال می شود.

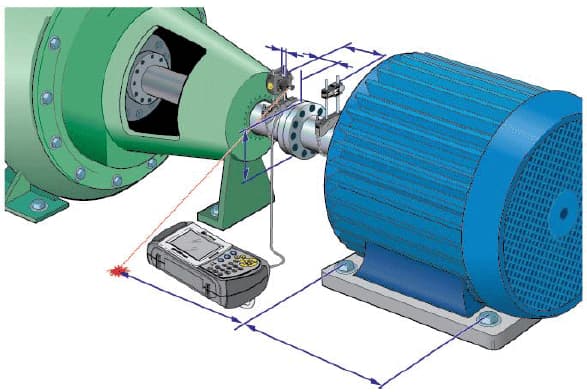

الاین با استفاده از دستگاه های لیزری

در این روش میزان انحراف دو محور نسبت به همدیگر توسط انحرافی که در اثر چرخش دو محور روی سطح برخورد پرتو لیزر بوجود می آید از طریق یک سیستم کامپیوتری با دقت زیاد محاسبه و نتایج نهایی حرکت های اصلاحی پایه های ماشین در سطوح افق و قائم بر روی صفحة کامپیوتر نمایش داده می شود

طراحی و ساخت کوپلینگ ها

پارامتر های متعددی در طراحی و ساخت کوپلینگ تاثیر گذارند. مهم ترین این پارامترها شامل موارد زیر هستند.

- محدودیت های محیط کوپلینگ به عنوان مثال کوپلینگی مورد استفاده در پروانه کشتی به دلیل شرایط محیطی خاص محدودیت هایی طراحی ایجاد می کند.

- سرعت و گشتاوری که قرار است کوپلینگ انتقال دهد، در طراحی و ساخت کوپلینگ تاثیر گذار خواهد بود.

- تلرانس پارامتر هایی مانند میزان و نوع انحراف می تواند در انتخاب نوع کوپلینگ موثر است.

عوامل زیادی وجود دارند که بر اساس آن ها کوپلینگ مناسب طراحی می گردد. معیارهای طراحی آنها شامل مواردی مانند میزان گشتاور و سرعت زاویه ای، متریال کوپلینگ ( فلنچ، هاب، اسپشسر، شیمز)، میزان حداکثر انحراف و لقی مجاز، تعیین ابعادی ( قطر دو شفت متصل شده، قطر و طول کوپلینگ ) می باشد.

نصب و نگهداری کوپلینگ

- تراز بودن مناسب شفت که به تنظیم مناسب کوپلینگ وابسته است.

- راحتی اتصال یا جداسازی کوپلینگ.

- باید امکان مقدار انحراف را بین محور چرخش و شفت فراهم کند.

- کار کوپلینگ حداقل رساندن انحراف در زمان کارکرد است، تا انتقال قدرت و زمان کارکرد ماشین حداکثر شود. (شامل زمان عمر کوپلینگ، بلبرینگ و آب بندها)

- نباید در حین کار قطعه پرتاب شود.

- توصیه می شود از قسمت های هم ترازی قطعه استفاده شود به این منظور که دستگاهی ساخته شود که برای یک هم ترازی غیر صفرآماده باشد، به این دلیل که بعدها هنگامی که دستگاه در دمای کاری قرار گرفت هم ترازی ایده آل باشد.

تعمیر و نگهداری از کوپلینگ

نگهداری کوپلینگ شامل مراحل زیر می شود:

- انجام بازرسی و چک کردن سایش یا خستگی و تمیزکاری در کوپلینگ

- بررسی و تعویض منظم روغن در هنگام روغن کاری کوپلینگ بخصوص برای کوپلینگ های موجود در محیط های بد و یا شرایط کاری مشکل

- مستند سازی با تاریخ برای تعمیر و نگهداری انجام شده برای هر کوپلینگ

همچنین دلایل اصلی عدم کارکرد مناسب کوپلینگ جز تعمیر و نگهداری نامناسب عبارتند از:

- نصب نامناسب

- انتخاب کوپلینگ نامناسب

- کارکرد فراتر از قابلیت های طراحی

تنها راه برای بهبود عمر کوپلینگ، تشخیص درست نوع ایراد و خرابی و اصلاح آن قبل از نصب یک کوپلینگ جدید است. برخی از نشانه های وجود احتمال خرابی عبارتند از:

- سر و صدای غیر طبیعی مانند صدای شبیه ترمز ماشین و صدای ضربه

- ارتعاش یا تکان زیاد

- خرابی در آب بندها که با نشت روغن و یا آلودگی خود را نشان می دهند.

چک کردن بالانس کوپلینگ

کوپلینگ ها با وجود بالانس شدن در کارخانه نیز گاهی در زمان کارکرد از بالانس خارج می شوند. بالانس کردن اگر با توجه به هزینه و میزان کار توجیه پذیر نباشد، می تواند مشکل و گران باشد.

مقدار نابالانسی کوپلینگ قابل تعیین شدن توسط آنالیز دقیق و یا تجربه هستند. این نابالانسی می تواند توسط هر سیستم پذیرفته شود و به وسیله ویژگی های ماشین آلات خاص متصل به هم ایجاد می شود.

تشکر فراوان بابت آموزش عالی و جامع شما ...فکر نمیکردم اینقدر مطلب برای کوپلینگ باشه