کنترل ولو یا شیر کنترل تجهیز ابزار دقیقی (Instrumentation) است که برای تنظیم جریان مایعات مانند گاز، روغن، آب و بخار استفاده میشود. کنترل ولوها (Control Valve) به عنوان یک عنصر نهایی نقش مهمی را در حلقه کنترلی ایفا میکنند که امروزه در صنعت بسیار رایج هستند.

کنترل ولو (Control Valve) دارای دو قسمت جداگانه میباشد:

- عملگر

اکچویتور یا عملگر دستگاهی است که وظیفه اجرای دستور کنترلی را دارد. مثلا باز کردن یک ولو ، که در واقع این عمل ایجاد یک حرکت است برای همین به اکچویتورها عملگر یا محرک گفته میشود.

- ولو

شیر یا ولو (valve) تجهیزی است که جریان یک سیال گاز، مایع، جامدات با رفتار شبیه به مایع را تنظیم (regulate)، هدایت (Direct) و یا کنترل (Control) میکند. ولوها اصولا جزو اتصالات لولهها (pipe) به شمار میآیند.

فیلم اموزشی شیر کنترل یا کنترل ولو (Control Valve)

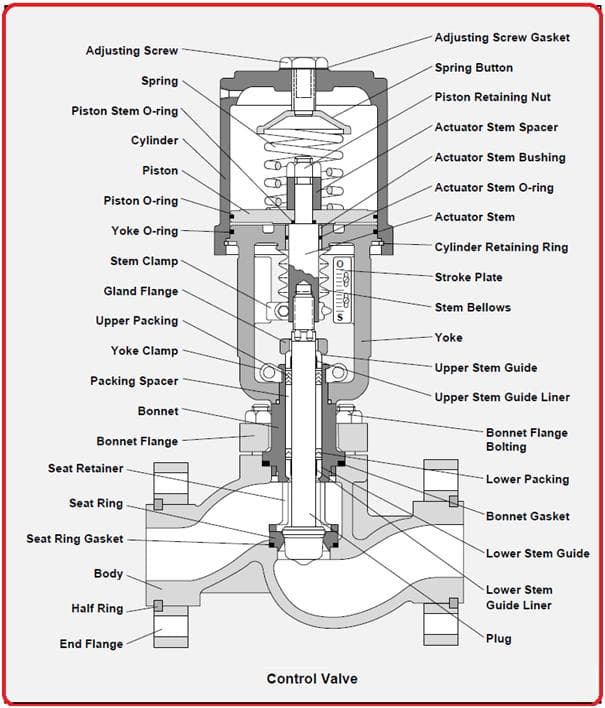

اجزای کنترل ولو

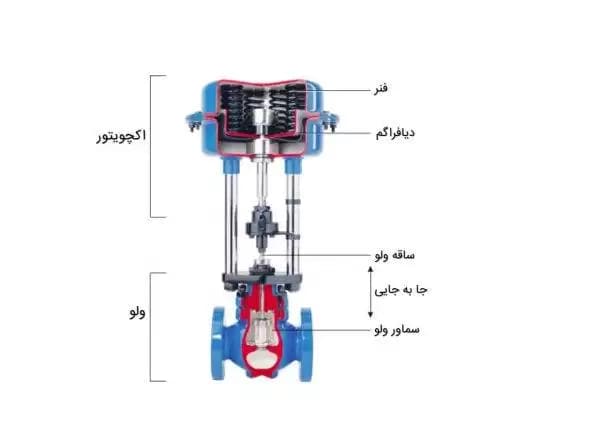

اجزای اصلی یک کنترل ولو به شرح زیر است (این بخش ها در تصویر بعدی قابل مشاهده هستند):

-

یک شیر کنترلی دارای دو جزء مجزا است: بدنه شیر و اکچویتور

- بدنه

بدنه یک نوع مخزن تحت فشار است که دارای یک روزنه یا دهانه است. به مایع کنترل شده اجازه داده میشود که از بدنه شیر عبور کند. این کار به نظارت بر رفتار تنظیم جریان کمک میکند. بدنه شیرها بسته به شرایط سرویس، طرح لوله و کاربرد مورد نظر انواع یا سبکهای متفاوتی دارند.

اجزای مختلف بدنه

شیر کاپوت (Bonnet)

جزء شیر بدنه است و از آنجا که این بخش مستقیماً در معرض سیال (سیال) قرار دارد، انتخاب ماده مناسب (مواد) و همچنین نوع سیال، دما، فشار و همه متغیرهای فرآیند مربوطه باید در نظر گرفته شود.

فلنج فشرده سازی:

برای فشردهسازی پیچ میخ برای سفت کردن تمام بستهبندی و جلوگیری از نشت مایع از طریق کاپوت استفاده میشود.

دنباله فشرده سازی:

این نقطه قوت فلنج فشرده سازی است. بستهبندی محکم فشرده که با گذشت زمان سفت میشود.

مهره گیره دهانه:

گیرههای دهانه در شرایطی که کف لوله نزدیک به فولاد سازهای یا سایر اجزای لوله است مفید میباشد.

واشر:

وسیلهای است که برای جلوگیری از نشت آب بین بدنه و روکش در حین مونتاژ چدن و فولاد استفاده میشود.

حلقه جایگاه:

حلقه جایگاه به عنوان یک ورودی هوا و دریچه خروج هوا عمل میکند. تماس مستقیم با شیر دارد و هوابندی محفظه احتراق را کنترل میکند.

فشرده سازی گلند (لوله):

در تماس مستقیم با ساقه پلاگین کاپوت است و نقش مهمی در جلوگیری از نشت مایع از طریق گردنه دارد. اکثر مواد مورد استفاده PTFE یا گرافیت هستند و نیاز به نگهداری منظم دارند. نیاز به تغییر فشرده سازی گلند به طور منظم وجود دارد.

کاپوت:

پوششی است جداشدنی که به بدنه متصل میشود. برخی از کاپوتها از قطعات متحرک شیر پشتیبانی میکنند. برخی دیگر به سادگی سوراخی را در بدنه که قطعات متحرک از طریق آن در حین مونتاژ و جداسازی حرکت میکنند، مهر و موم میکنند.

پیچ و مهره میخ:

یک مسیر فولادی رزوهای است و دارای دو مهره فولادی شش ضلعی است. این یک جزء ضروری در نظر گرفته میشود. برای اتصال اتصالات فلنجی بکار میروند.

حلقه راهنما:

برای تراز کردن دوشاخه به سمت بالا استفاده میشود و به ترتیب کاپوت قرار میگیرد. همچنین به کاهش هزینههای نگهداری کمک میکند.

دوشاخه سوپاپ:

نوعی شیر است که دارای دو شاخه استوانهای یا مخروطی است. شیرهای دوشاخه میتوانند با چرخش در داخل بدنه شیر، جریان سیال را از طریق شیرها کنترل کنند. هنگامی که دریچه باز است، سیال میتواند از طریق دوشاخه جریان یابد، زیرا دو شاخه در دریچههای پلاگین دارای دو مجرای تو خالی هستند.

بدنه ولو:

بدنه شیر باید قوی باشد تا حداکثر فشار سیال فرآیند را تحمل کند. بدنه ولو باید از موادی ساخته شده باشد که از حملات سیال جلوگیری کند. به دلیل اتصال خط لوله، اندازه و مواد باید با دقت انتخاب شود.

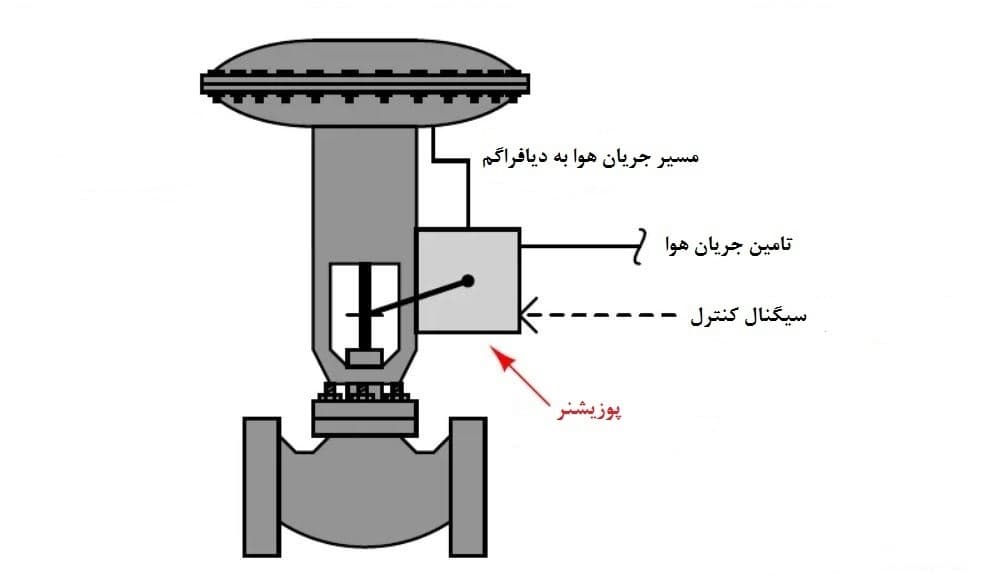

پوزیشنر:

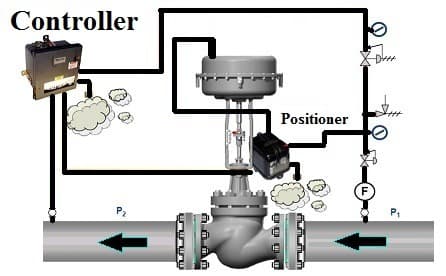

پوزیشنر به عنوان کلید اصلی کنترل در شیرهای کنترلی در نظر گرفته میشود و برای به حرکت درآوردن حرکت سر یک اکچویتور با تبدیل سیگنال به نیروی هوا استفاده میشود. در حقیقت، پوزیشنر یک دستگاه کنترل حرکت است که برای مقایسه فعال موقعیت ساقه در برابر سیگنال کنترل، تنظیم فشار به دیافراگم اکچویتور یا پیستون تا رسیدن به موقعیت صحیح ساقه طراحی شده است.

بنابراین، هنگامی که یک کنترلکننده فرآیند، سیگنال فرمانی را به یک شیر مجهز به پوزیشنر ارسال میکند، پوزیشنر، سیگنال فرمان را دریافت میکند و به اندازهای که لازم است فشار هوا را به اکچویتور وارد میکند تا به موقعیت پایه دلخواه برسد.

بنابراین، پوزیشنر با هر نیروی دیگری که به ساقه شیر وارد میشود، مبارزه میکند تا بر اساس سیگنال فرمان به موقعیت دقیق ساقه دست یابد. زمانی که یک پوزیشنر به درستی کار میکند، اطمینان میدهد که شیر کنترل نیز خوب کار میکند و از سیگنال فرمان پیروی میکند.

از نگاه دیگر، پوزیشنر وسیلهای است که برای افزایش یا کاهش فشار بار هوا که اکچویتور را هدایت میکند تا زمانی که ساقه سوپاپ به “POSITION” متعادل با سیگنال خروجی از کنترلکننده ابزار متغیر فرآیند برسد، استفاده میشود. پوزیشنرها در شیرهای کنترلی مورد استفاده قرار میگیرند که در آن کنترل دقیق و سریع بدون خطا مورد نیاز است. پوزیشنرها معمولاً برای دریچههای کنترل ساقه لغزشی خطی و برای دریچههای کنترلی چرخشی در قسمت جانبی یا پوشش بالایی اکچویتور پنوماتیکی نصب میشوند.

برای هر دو نوع طراحی، “پیوند بازخورد مکانیکی” که مستقیماً به ساقه شیر متصل است، بازخورد را به کنترل کننده ارائه میدهد. کنترلکننده فرآیند به پوزیشنر اعلام میکند که موقعیت خود را تغییر دهد. پیوند بازخورد به پوزیشنر گزارش میدهد و تأیید میکند که تغییری رخ داده است و تغییر موقعیت را نشان میدهد.

نمایش مقطعی یک شیر کنترل :

همانطور که توضیح داده شد کنترل ولو ها در سیستم های ابزار دقیق از دو قسمت اصلی تشکل شده اند. در بخش عملگر، اجزای فنر و دیافراگم را داریم و در بخش ولو، ساقه و سماور (Plug) را داریم که با جا به جایی آنان وضعیت کنترل ولو تغییر میکند.

بدنه کنترل ولو:

بدنه ولوها بسته به شرایط سرویس ، طرح لوله کشی و کاربرد دلخواه ، انواع یا سبکهای مختلفی دارند. شیر کنترل دارای دو کلاس Linear Motion و Rotary Motion می باشد.

- کلاس lienear motion: در این کلاس نحوه بسته شدن یا باز شدن ولو به صورت حرکت خطی انجام میشود

- کلاس Rotary motion: در این کلاس نحوه باز یا بسته شدن به صورت حرکت دورانی (روتاری) انجام میشود.

معرفی انواع کنترل ولو

- خطی: در شیر کنترل های خطی ، حرکت ساقه به سمت بالا و پایین است. ازجمله انواع شیر های کنترلی خطی، گیت ولوها (شیرهای دروازه ای) هستند.

- چرخشی: یک شیر کنترل چرخشی (دورانی) تقریبا در همه موارد برای تبدیل حالت باز به بسته ، ۹۰ درجه میچرخد. رایج ترین نوع این دست از شیرهای کنترل کننده ، شیر های پروانه ای هستند.

- دیافراگمی: شیر کنترل های دیافراگمی یا غشایی (Diaphragm valves or membrane valves) شامل یک بدنه دریچه با دو یا چند پورت ، یک دیافراگم الاستومری و یک “ماسک یا زین” است که دیافراگم شیر را روی آن میبندد.

نحوه کارکرد کنترل ولو یا شیر کنترل:

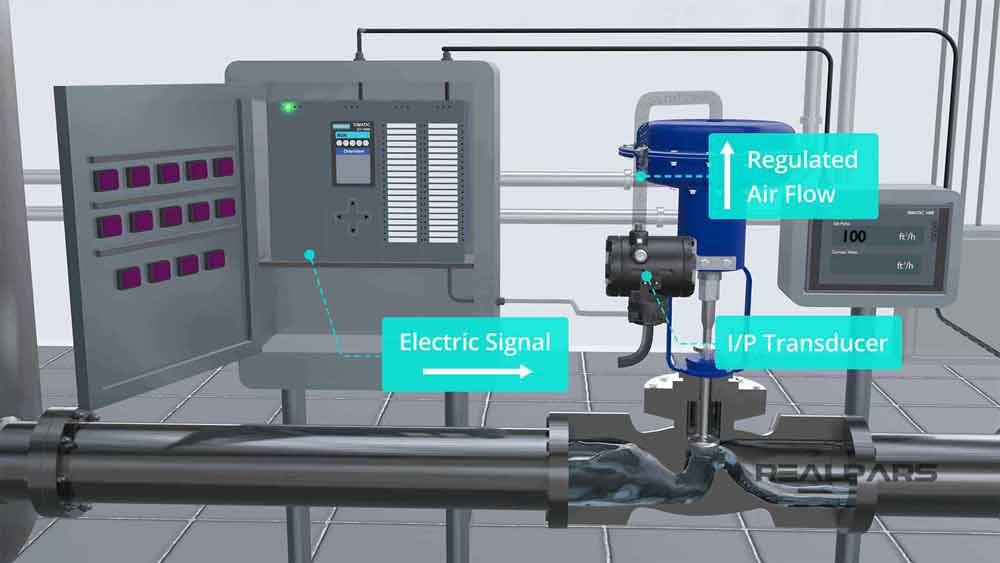

یک کنترل ولو سیگنال کنترلی را از یک کنترلر مثلا PLC دریافت میکند و به کمک آن جریان را کنترل میکند. از آن جایی که سیگنال PLC الکتریکی است، معمولا شیرهای کنترل کننده به یک مدار واسط نیاز دارد تا سیگنال الکتریکی را به کار تبدیل کند. یک شیر کنترل به روش زیر میتواند کار کند:

- برقی : با کمک سیگنالهای الکتریکی از جنس ولتاژ یا جریان

- پنوماتیک: با کمک سیگنالهای پنوماتیکی از جنس هوای فشرده

- هیدرولیک: با کمک سیگنالهای هیدرولیکی از جنس مایعات (روغن)

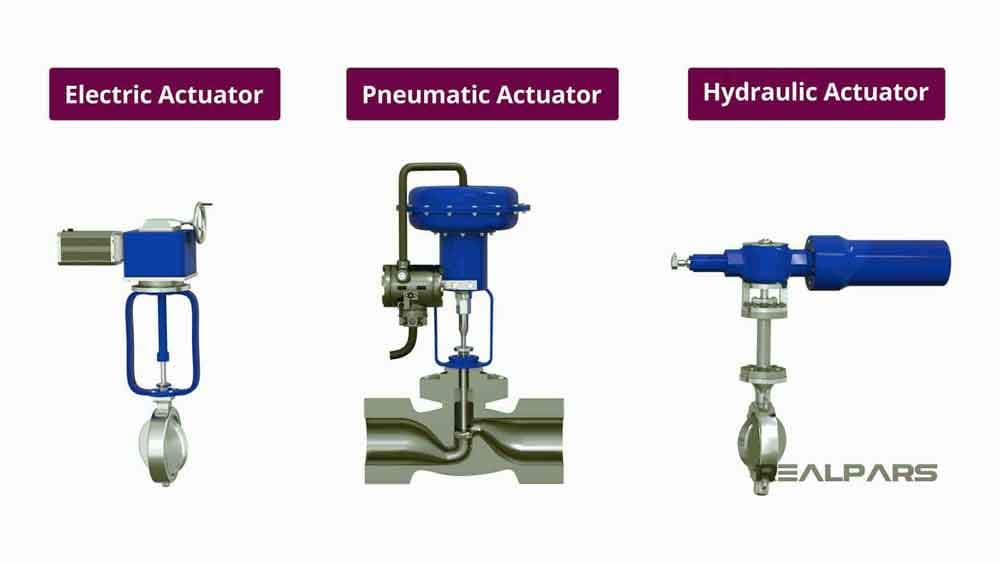

باز یا بسته شدن کنترل ولوهای اتوماتیک به صورت معمول به وسیله عملگر یا اکچویتر پنوماتیکی، هیدرولیکی و یا الکتریکی (برقی) انجام می شود:

-

پنوماتیکی (Pneumatic): شیرهای کنترل عملگر هوا (پنوماتیک) به طور معمول به دلیل سادگی مورد استفاده قرار می گیرند، زیرا تنها به یک منبع هوای فشرده نیاز دارند در بعضی از انواع نیز، فشار فرایند از جریان گاز فرآیند فراهم می شود.

-

الکتریکی (Electric): در حالی که شیرهای الکتریکی به کابل اضافی و دنده سوئیچ نیاز داشته و دریچه با انرژی موتور الکتریکی فعال می شود. این تجهیزات بی صدا، غیر سمی و کم مصرف هستند. با این حال، برق باید در دسترس باشد ، که همیشه این گونه نیست، که در این صورت می توانند با باتری نیز کار کنند.

-

هیدرولیکی (Hydraulic): محرک های هیدرولیکی فشار سیال را به حرکت تبدیل می کنند. در نوع هیدرولیکی آن ها دریچه توسط محیط نامتراکمی مانند آب یا روغن فعال می شود.

چون هوا همیشه در دسترس قرار دارد؛ متداول ترین و قابل اطمینان ترین این محرک ها "محرک پنوماتیک" است.

شکل (1). انواع عملگرهای شیرآلات کنترلی (Control Valves)

یک شیر کنترل، سیگنالی را از کنترل کننده ای همانند PLC دریافت می کند تا قابلیت تغییر در مسیر جریان را کسب کند. از آنجا که سیگنال PLC الکتریکی است، شیر کنترل ممکن است به دستگاهی نیاز داشته باشد که آن سیگنال الکتریکی را تبدیل کند تا بتواند کار کند.

شکل (2). سیگنال الکتریکی PLC در کنترل ولو

عملکرد کنترلی شیر کنترل

عملگر (Actuator) در شیر کنترل از طریق میله (Stem) به شیر متصل می شود و نیروی لازم جهت حرکت شیر را فراهم می کند. همان گونه که در بخش بالا مطرح شد، محرک را می توان به صورت الکتریکی، پنوماتیک یا هیدرولیکی کنترل کرد.

شیر کنترل به منظور کار کردن، سیگنالی از کنترل کننده ای مانند PLC یا DCS دریافت می کند. کنترل کننده سرعت جریان واقعی را با مقدار جریان دلخواه مقایسه می کند که به آن SetPoint می گویند و نوعی خروجی تولید می کند تا شیر را حرکت داده و در نهایت سرعت جریان را به مقدار مطلوب و تنظیم شده برساند. واکنش کنترلی شیر کنترل به دو صورت زیر بررسی می شود:

شکل (6). ارتباط محرک شیر کنترل با کنترل کننده PLC یا DCS

1. در حالت عادی:

-

بسته در حالت عادی (Normally-Closed)

شیر هنگام روشن شدن باز می شود و هنگامی که جریان در آن قطع است، فنر جدا شده در داخل شیر، آن را مجبور به بسته شدن می کند. نیروی مغناطیسی سیم پیچ برقی باید بر نیروی فنر غلبه کند تا شیر باز شود. اگر این اتفاق رخ ندهد، نیروی فنر دریچه را بسته نگه می دارد و در صورت قطع برق، شیر به طور خودکار بسته می شود.

-

باز در حالت عادی (Normally-Open)

شیر هنگام روشن شدن بسته می شود و با قطع شدن جریان، فنر جدا شده در داخل شیر، آن را مجبور به باز شدن می کند. نیروی مغناطیسی سیم پیچ برقی باید بر نیروی فنر غلبه کند تا دریچه بسته شود. اگر چنین نشود، نیروی فنر دریچه را باز نگه می دارد. در صورت قطع برق، شیر به طور خودکار باز می شود.

2. در حالت خرابی:

مثال: به علت ویژگی های ساختاری عملگرهای پنوماتیک یک شیر کنترل، هنگام از دست رفتن سیگنال کنترل، شیر کنترل در موقعیت خاصی از کار می افتد و دریچه های محرک یا اتوماتیک پس از خارج شدن نیروی عملگر به حالت از قبل تعیین شده باز می گردند. با افزایش فشار هوا، دیافراگم (Diaphragm) لاستیکی شیر به سمت فنر فشار آورده و پایه شیر را به سمت پایین بدنه شیر منتقل می کند. با کاهش فشار هوا، فنر پایه شیر را از بدنه آن خارج می کند.

این موقعیت که در آن شیر کنترل در صورت افت سیگنال به آن تغییر می کند، به عنوان "حالت ایمن در زمان خرابی" (Control Valve Fail-safe-Mode) شناخته می شود. تعریف نوع حالت ایمنی در برابر خرابی به برنامه ای که در شیر کنترل برای آن استفاده می شود، بستگی دارد:

-

بسته در حالت خرابی (Fail-Closed): گاهی عملگر موجب بسته شدن دریچه در یک شیر کنترل می شود.

-

باز در حالت خرابی (Fail-Open): گاهی نیز عملگر می تواند سبب باز شدن دریچه در شیر کنترل می شود.

شکل (7). مکانیزم "ایمنی شیر کنترل در زمان خرابی" (Control Valve Fail-safe-Mode)

در عملکرد عادی شیر کنترل، نیروی فنر باید بر عملگر الکتریکی یا پنوماتیکی غلبه کند. در صورت قطع برق در عملگر، نیروی الکتریکی یا پنوماتیکی دیگر وجود نخواهد داشت و فشاری که فنر ایجاد می کند دریچه را مجبور به باز شدن خواهد کرد.

عملکرد شیر کنترل در زمان قطع برق (Valve Power Failure)

کنترل کننده PID شیر کنترل

ممکن است این پرسش مطرح شود که با تغییر سرعت جریان، دریچه به چه مقداری می تواند باز یا بسته شود؟

در جواب ابتدا باید اشاره کرد که این رخداد به موارد گوناگونی هم چون درصد تغییر دبی و یا قطر لوله بستگی خواهد داشت. صرف نظر از این، کنترل کننده نیز باید به گونه ای تنظیم شود که با ایجاد هر گونه تغییری در سرعت جریان، بتواند پاسخی صحیح به سیستم اصلی ارسال کند. این امر به صورت معمول با استفاده از کنترل PID در PLC یا Controller حاصل می شود.

سایزینگ کنترل ولو

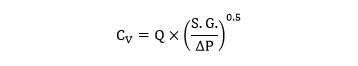

در این بخش با نحوه سایزینگ کنترل ولو که بسیار دارای اهمیت است، آشنا خواهیم شد. اولین مرحله برای یافتن اندازه یک شیر کنترل (سایزینگ کنترل ولو)، محاسبه ضریب جریان (Cv) است که در سیستم دارای اهمیت بسیاری است. به زبان ساده می توان فرایند سایزینگ کنترل ولو را به شکل زیر تعریف کرد:

فرایند اندازه گیری شیر کنترل (که همان سایزینگ کنترل ولو است) روشی هست که در آن دینامیک فریند سیستم با ویژگی های عملکردی دریچه مطابقت دارد. این تطابق باعث تولید یک شیر کنترل (کنترل ولو) در اندازه و نوع مناسب می شود که به بهترین نحو می تواند به مدیریت جریان در سیستم بپردازد.

در ادامه نحوه محاسبه ضریب جریان (Cv) برای سایزینگ کنترل ولو تشریح شده است:

در این رابطه داریم:

- دبی حجمی جریان: Q

- وزن مخصوص سیال: S.G.

- اختلاف فشار دو سر کنترل ولو: P

لازم به ذکر است که با بررسی رابطه ضریب جریان می توان نتیجه گرفت که هر چه ضریب جریان بزرگ تر شود، عملا ظرفیت عبوری ولو (Capacity) افزایش می یابد. همچنین ضریب جریان کوچکتر نشان دهنده افت فشار بیشتر در دو سر کنترل ولو خواهد بود. در انتها، به دلیل اینکه ضریب جریان رابطه ی مستقیم با دبی حجمی جریان دارد باید ولو به گونه ای انتخاب شود که بیشترین دبی ممکن در یک خط، ماکزیمم 80 درصد ضریب جریان در نظر گرفته شود. معنی این عبارت در ادامه بهتر تشریح شده است.

بعد از انجام محاسبات مربوط به کنترل ولو و پیدا کردن ضریب جریان در بیشینه مقدار، میزان محاسبه شده را در 1.2 ضرب کرده و حاصل، میزان ضریب جریان جهت انتخاب و طراحی خواهد بود.

نمادهای شیر کنترلی

نمادهای مورد استفاده برای انواع مختلف شیرهای کنترلی در تصویر زیر آورده شده است:

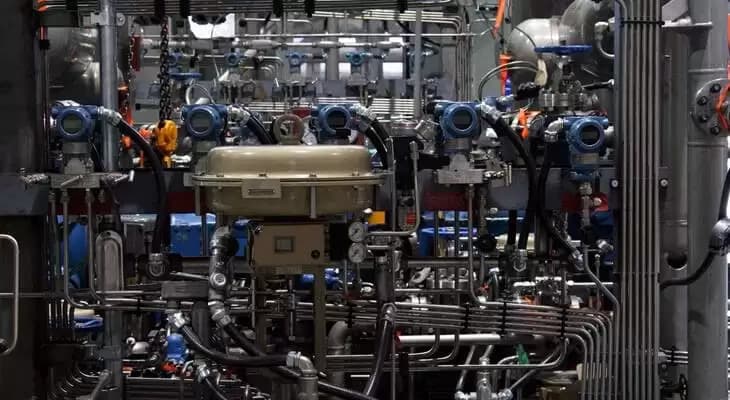

کاربردهای شیر کنترل در صنعت:

شیرهای کنترلی در کاربردهای مختلفی استفاده میشوند چراکه اهداف مختلفی برای استفاده از آنان وجود دارد و از عناصر مهم سیستمهای کنترل صنعتی به شمار میروند. به طور کلی ، آنها با تغییر اندازه مقدار سیال عبوری که بر اساس سیگنالهای کنترل کننده به آنها میرسد، سرعت مایعات مانند مواد شیمیایی ، گازها یا بخار را کنترل میکنند. با تعیین سرعت عبور مواد میتوان مشخصههایی از فرآیند مانند فشار یا دما را کنترل کرد.

هر کارخانه تولیدی از صدها حلقه کنترلی مختلف برای تولید محصولات خود استفاده میکند. در همه حلقهها با اندازه گیری پارامترهای فیزیکی به کمک سنسور و ارجاع آن به کنترل کننده و پردازش اطلاعات، سیگنال کنترلی آماده میشود. اما یکی از اجزای سیستمهای کنترلی که غیرقابل انکار است، اغتشاش (Disturbance) میباشد که میتواند روند کنترلی سیستم ما را با مشکل رو به رو کند. اغتشاش شامل هر عامل بیرونی و یا محیطی است که بر عملکرد مطلوب سیستم کنترلی تاثیر میگذارد. اما هنگام مواجهه با اغتشاش چه باید کرد؟ یکی از استراتژیهای مهم برگرداندن متغیرها به مقداری است که آنها قبل از ورود اغتشاش به سیستم و مختل کردن آن داشته اند میباشد. این استراتژی معمولا توسط شیرهای کنترل انجام میگردد. به عنوان مثال اگر فشار یک سیال زیاد شود ممکن است باعت انفجار شود یا اگر دما بیش از حد زیاد شود ممکن است باعث تولید محصول معیوب شود. در برخی از کاربردها، از انواع شیر کنترل در حالتهای fail-close و fail-open در شرایط اضطراری استفاده میشود.

فیلم اموزشی شیر کنترل اتوماتیک پیلوت دار

کنترل ولو دیافراگمی چیست؟

کنترل ولو یکی از تجهیزات ابزاردقیق است که برای تنظیم جریان سیالات در صنعت استفاده می شود. کنترل ولو ها به عنوان یک عنصر نهایی نقش مهمی را در حلقه کنترلی ایفا می کنند و امروزه در صنعت بسیار رایج هستند. بدنه ولو ها وابسته به شرایط سرویس، طرح لوله کشی و کاربرد دلخواه انواع مختلفی دارند که یکی از انواع پرکاربرد آن نوع دیافراگمی است. ولو های دیافراگم یا ولو های غشایی Diaphragm Valves (Membrane Valves) شامل یک بدنه، دریچه با دو یا چند پورت، یک دیافراگم الاستومری و یک “ماسک یا زین” یا نشیمنگاه (Seat) است که دیافراگم شیر را روی آن می بندد. بدنه شیر بسته به نوع کاربری مورد نظر ممکن است از پلاستیک، فلز یا مواد دیگر ساخته شود.

شیرهای دیافراگمی به دو دسته تقسیم می شوند:

-

Seals Over a “Weir” (Saddle)

-

Seals Over a Seat (Straight-Through)

به طور کلی از شیرهای دیافراگمی مستقیم برای باز و بسته کردن شیر به ویژه برای گاز ها استفاده میشود. شیرهای دیافراگمی می توانند دستی یا خودکار باشند. در شیرهای دیافراگمی خودکار ممکن است از محرک های پنوماتیک، هیدرولیکی یا برقی به همراه لوازم جانبی مانند شیر برقی، لیمیت سوئیچ و پوزیشنرها استفاده شود.

کاربرد کنترل ولوهای دیافراگمی

- در صنایع مواد شیمیایی جایی که مواد خورنده مانند اسیدها هستند (در صورتیکه جنس مواد ولو دیافراگم سازگاری شیمیایی داشته باشند)

- آب و فاضلاب

- خمیر کاغذ و کاغذ

- سیمان معدن و مواد معدنی

- تولید دارویی

- فرآوری بیولوژیکی

کنترل ولو در چه صنایعی مورد استفاده قرار می گیرد؟

این شیر در خطوط انتقال صنایع مختلف به عنوان شیر کنترل نهایی مورد استفاده قرار می گیرد. از جمله این صنایع عبارتند از:

- پالایش نفت

- تولید کاغذ

- مواد شیمیایی و دارویی

- صنایع غذایی

- نیروگاههای برق

یک مثال از کاربرد کنترل ولوها در سیستم کنترلی :

در طی یک فرآیند می خواهیم فشار بخار را تنظیم کنیم. با گرفتن فیدبک به کمک سنسور فشار و ارجاع آن به کنترلر و پوزیشنر ، سیگنال مورد نیاز جهت کنترل فشار به کنترل ولو ارسال میشود تا دستورات را اعمال کند.

کنترل ولو خطی چیست ؟

کنترل ولو ابزار دقیقی است که برای تنظیم جریان سیالات استفاده می شود. کنترل ولو ها به عنوان یک عنصر نهایی نقش مهمی را در حلقه کنترلی ایفا می کنند و امروزه در صنعت بسیار رایج هستند. بدنه ولو ها وابسته به شرایط سرویس ، طرح لوله کشی و کاربرد دلخواه انواع مختلفی دارند که یکی از انواع پرکاربرد آن نوع خطی است. در کنترل ولو های خطی ، حرکت ساقه و ولو به سمت بالا و پایین است. نوع متداول این نوع ولو های کنترلی ، گیت ولو ها (شیر دروازه ای) هستند. محرک ها تجهیزاتی هستند که از طریق ساقه ولو به شیر وصل می شوند و نیروی لازم را جهت حرکت ولو تامین می کنند.

معرفی انواع کنترل ولوهای خطی

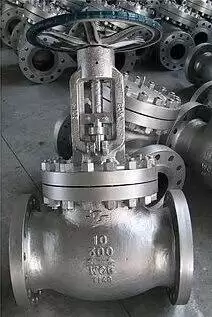

شیر کروی یا ساچمه ای (Globe Valve)

شیر کروی ، متفاوت از شیر توپی ، نوعی شیر است که برای تنظیم جریان در یک خط لوله استفاده می شود ، این شیر متشکل از یک شاخه یا دیسک متحرک و یک حلقه ثابت در یک بدنه تقریبا کروی می باشد.

ولو پیستونی زاویه ای Angle seat piston valve

سوپاپ پیستونی زاویه ای یک ولو کنترل پنوماتیک با یک محرک پیستونی است که یک حرکت خطی را انجام می دهد.

مزایای قرار دادن پوزیشنر هوشمند روی شیر کنترل خطی عبارتند از:

- کالیبراسیون و پیکربندی خودکار توسط پوزیشنر

- تشخیص زمان واقعی (Real Time)

- کاهش هزینه راه اندازی حلقه، از جمله نصب و کالیبراسیون

- استفاده از روش های تشخیصی برای حفظ سطح عملکرد حلقه

- بهبود دقت کنترل فرآیند که از تنوع فرآیند می کاهد

برندهای معتبر کنترل ولو

- هانیول (Honeywell)

- ماسونیلان (Masoneilan)

- سامسون (Samson)

- آرکا ولوز (ARCA Valves)

- متسو (Metso)

- آری آرماتورن (ARI-Armaturen)

- هانیول (Honeywell)

شرکت هانیول یا هانیول یک شرکت آمریکایی تولید کننده طیف گسترده ای از محصولات در حوزه ی ابزار دقیق و اتوماسیون صنعتی به حساب می آید. کنترل ولو ها، ترموستات و سنسور، سوئیچ های فشاری، موتور و غیره از جمله محصولات این شرکت هستند.

- ماسونیلان (Masoneilan)

برند ماسونیلان یکی از برند های زیر مجموعه بیکر هیوز (Baker Hughes) می باشد. این شرکت آمریکایی طیف گسترده ای از انواع کنترل ولوها، عملگرها و پوزیشنرها را تولید می کند که در صنایع مختلفی نظیر هوافضا، نفت، گاز، شیمیایی، پتروشیمی، تولید توان، پالایشگاهی و… مورد استفاده قرار می گیرند.

- سامسون (Samson)

شرکت سامسون (Samaon) یک شرکت آلمانی تولید کننده انواع کنترل ولو، اکچویتور، و سیستم های اندازه گیری کنترلی و ابزار دقیق است. این برند از معتبر ترین برند ها در زمینه ی کنترل ولو و پوزیشنر می باشد.

- آرکا ولوز (ARCA Valves)

شرکت آرکا ولوز (ARCA Valves) از جمله شرکت های آلمانی است که انواع کنترل ولو ها ، پوزیشنر ها و عملگر ها را در مدل های مختلف برای صنایع گوناگون تولید می کند.

- متسو (Metso)

متسو Metso یک شرکت فنلاندی است که ماشین آلات صنعتی، و تجهیزات اتوماسیون صنعتی از جمله کنترل ولو ها را تولید می کند. محصولات متسو در صنایع مختلفی نظیر انرژی، استخراج معادن، تولید برق، نفت و گاز و پتروشیمی مورد استفاده قرار می گیرند.

- آری آرماتورن (ARI-Armaturen)

شرکت آری آرماتون (ARI-Armaturen)یکی از شرکت های سازنده انواع کنترل ولو و شیر های صنعتی و هم چنین انواع عملگر ها است. این شرکت آلمانی در سال ۱۹۵۰ تاسیس شده است.

کنترل ولو دورانی چیست؟

کنترل ولو به عنوان یکی از تجهیزات مهم ابزار دقیق در صنعت برای تنظیم جریان سیالات استفاده می شود. کنترل ولو ها به عنوان یک عنصر نهایی نقش مهمی را در حلقه کنترلی ایفا می کنند و امروزه در صنعت بسیار رایج هستند. بدنه ولو ها وابسته به شرایط سرویس ،طرح لوله کشی و کاربرد دلخواه انواع مختلفی دارند که یکی از انواع پرکاربرد آن نوع دورانی است. یک کنترل ولو دورانی (Rotary Control Valve) تقریبا در همه موارد برای تبدیل حالت باز به بسته، 90 درجه می چرخد. رایج ترین نوع این دست از کنترل ولو ها، ولو های پروانه ای هستند.

معرفی انواع کنترل ولوهای دورانی

- ولو های پروانه ای (butterfly valve)

ولو پروانه ای، دریچه ای است که جریان مایعات را جدا یا تنظیم می کند. مکانیسم باز و بسته شدن توسط دیسکی انجام می شود که می چرخد.

- ولو های توپی (Ball valve)

ولو های توپی نوعی شیر دورانی است که از یک توپی توخالی سوراخ دار و محوری برای کنترل جریان استفاده می کند.

برای خرید کنترل ولو دورانی باید چه المان هایی را در نظر بگیریم؟

- دبی جریان

- اختلاف فشار بین جریان ورودی و خروجی ولو

- سایز ولو

- سایز مسیر جریان در خطوط انتقال

- غلظت و مختصات سیال

- میزان نشتی شیر MAL (Maximum Allowable Leakage)

- فشار کاری

- دمای سیال

نقش پوزینشر برای عملکرد بهتر ولو کنترل

مزایای قرار دادن پوزیشنر هوشمند روی شیر کنترل دورانی عبارت است از:

- کالیبراسیون و پیکربندی خودکار پوزیشنر

- تشخیص زمان واقعی

- کاهش هزینه راه اندازی حلقه ، از جمله نصب و کالیبراسیون

- استفاده از روش های تشخیصی برای حفظ سطح عملکرد حلقه

- بهبود دقت کنترل فرآیند که از تنوع فرآیند می کاهد

مزایای کنترل ولو

- عملکرد خودکار: یکی از مهمترین مزایای شیر کنترل این است که باز و بسته شدن سیال را به طور خودکار کنترل میکند. هنگامی که از این نوع شیرها استفاده میشود، کاربران نباید نگران بستن یا باز کردن دستی شیرها باشند.

- نصب آسان: یکی دیگر از مزایای قابل توجه شیرهای کنترلی، نصب آسان آنها است. بسیاری از افراد میتوانند به راحتی این شیرها را بدون نیاز به کمک لوله کش یا سازنده بر روی شیرهای خود نصب کنند. در نتیجه سهولت نصب آنها، به کاربران کمک میکند در زمان و تلاش صرفهجویی کنند.

- کاهش اتلاف منابع : عملکرد خودکار این شیرها باعث کاهش چشمگیر اتلاف منابع میشود. چه در فرآیندهای صنعتی یا تولیدی استفاده شوند و چه در خانه، به دلیل عملکرد کارآمد خود، از اتلاف منابع کمتری اطمینان حاصل میکنند.

معایب شیرهای کنترلی

- سیگنال کنترل باید در طول دوره کاری خود، روشن باشد.

- بستن و باز کردن آن خیلی سریع نیست.

- مونتاژ این شیرها و سپس نصب آن، راه اندازی و نگهداری آن نیاز به فضای زیادی دارد.

- زمانی که سیستم در دمای بالا که به طور دورهای در نوسان است کار میکند، مستعد نشت است.

- ارتعاش ایجاد میکند.

مونتاژ شیر کنترلی

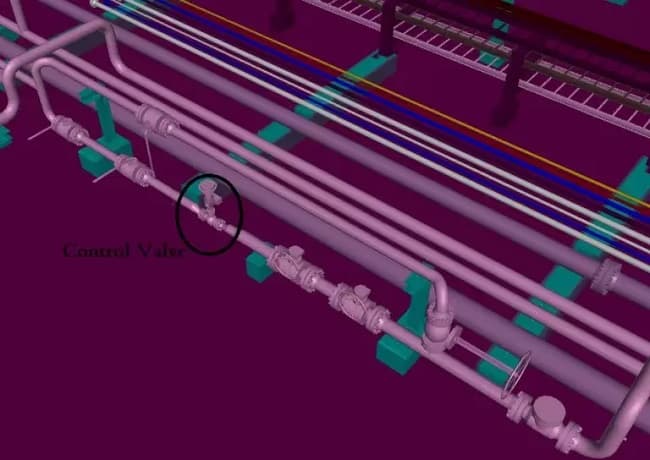

شیر کنترلی را می توان به شیوه های گوناگون در سیستم پایپینگ مونتاژ کرد. در ادامه تصاویری از شیوه مونتاژ شیر کنترلی را می بینید.

چه جالب آموزش خوبی بودش لطفا ادامه بدین