واحد مراقبت پنوماتیک چیست

واحد مراقبت پنوماتیک یا FRL (Filter-Regulator-Lubricator) unit دسته ای از تجهیزات ابزار دقیق به شمار می آید که وظیفه مراقبت از هوای فشرده در سیستم پنوماتیک را برعهده دارد. از آنجایی که عملگر ها در سیستم پنوماتیک حساسیت بالایی دارند نیاز است تا به کمک یک واحد از آنان مراقبت کنیم تا هوای آلوده وارد آنان نشود و سیستم را دچار اختلال نکند. این واحد به صورت سری با شیر ورودی و عملگر قرار می گیرد.

فیلم اموزشی نحوه کار واحد مراقبت هوای فشرده در پنوماتیک

وظیفه واحد مراقبت پنوماتیک

ذرات خاک، ﺁلودگی ﺁب و مواد شیمیایی میتوانند هم بر مصرف هوای فشرده و هم بر شبکه هوای فشرده تأثیر منفی داشته باشند. ذرات و غبار جامد منجر به سایش مکانیکی میشود، برای مثال، رطوبت میتواند منجر به خوردگی قطعات شود. بدین ترتیب، ذرات جامد میتوانند منجر به ﺁسیب مکانیکی یا بستن سطح مقطعهای جریان شوند. به این منظور آماده سازی هوای فشرده دارای سه ویژگی اصلی می باشد:

- کیفیت هوا (رطوبت، ذرات)

- کمیت (بیشنه و کمینه جریان)

- فشار (بیشینه و کمینه/دقت )

اجزای واحد مراقبت پنوماتیک

این سیستم در حالت کلی از بخش های زیر تشکیل شده است:

- شیر on/off

- رگولاتور فشار و فیلتر رگولاتور

- شیر استارت نرم

- فیلتر

- روان گر

- خشک کن

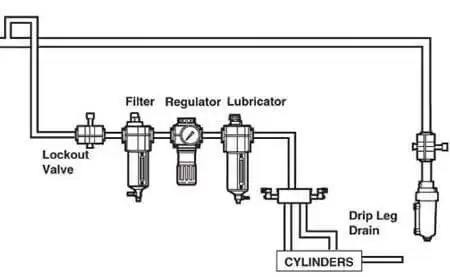

همانطور که در تصویر مشاهده می شود در ابتدای واحد یک شیر وجود دارد و در ادامه فیلتر، رگولاتور و روانگر قرار دارند.

طرز کار واحد مراقبت پنوماتیک

شیر on/off

شیر on/off برای قطع و وصل کردن جریان هوای ورودی به سیستم کار می رود.

تامین هوا

وقتی دستگاه به صورت ناگهانی خاموش (اضطراری) می شود. برای جلوگیری از بازگشت به حالت اولیه سیستم تامین هوا فعال می شود.

تخلیه هوا

هنگامی که سیستم خاموش است به منظور جلوگیری از هدر رفت بیش از حد هوا و کنترل سیستم ، هوای آلوده از سیستم خارج می شود.

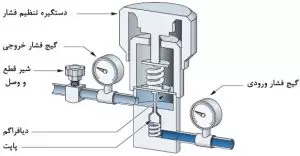

رگولاتور فشار (رگولاتور واحد ماقبت پنوماتیک)

هوای فشرده که توسط کمپرسور تولید می شود دارای نوسان می باشد. تغییرات فشار در لوله ها می تواند تأثیر منفی در مشخصات سوئیچینگ ( تغییر موضع ) شیرها ، زمان حرکت سیلندرها و مشخصات زمانی شیرهای کنترل جریان و شیرهای حافظه بگذارد. بنابراین فشار ثابت پیش نیازی برای عملکرد بدون مشکل یک کنترل پنوماتیکی می باشد. برای ایجاد فشار ثابت در سیستم ، رگولاتورها در قسمت مرکزی شبکۀ هوای فشرده قرار داده می شوند تا از تأمین فشار ثابت ( فشار ثانویه ) علیرغم نوسانات فشار در حلقه اصلی ( فشار اولیه ) اطمینان حاصل شود.

کاهندۀ فشار یا تنظیم کنندۀ فشار بعد از فیلتر هوای فشرده قرار گرفته و وظیفه آن ثابت نگه داشتن فشار علیرغم نوسانات فشار و یا مصرف هوا در سیستم می باشد. در واقع رگولاتور به کمک گیج های فشار (فشارسنج ها) این عملیات را اجرا می کنند و در نهایت فشار کاری را به کمک آن ها نمایش می دهند. فشار هوا باید مطابق با نیاز هر یک از قسمتهای کارخانه بوده و قبل از ورود به هر قسمت تنظیم شود.

رگولاتور واحد مراقبت پنوماتیک بر اساس عملکرد به دو دسته تقسیم می شوند :

- تحریک مستقیم دیافراگم

- تحریک پیلوتی پیستون دیافراگم

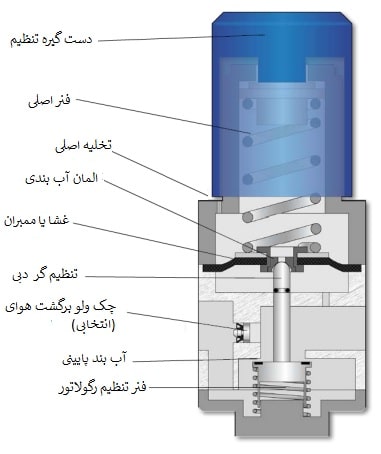

تحریک مستقیم دیافراگم رگولاتور فشار

در این نوع رگولاتورها، فنر اصلی نیرویی را بر روی دیافراگم اعمال می نماید. این نیرو با چرخاندن دسته یا دستگیره تنظیم، قابل تغییر است. در مرکز دیافراگم یک المان آب بندی وجود دارد که بر روی پیستون رگولاتور فشار وارد می کند، این فشار حاصل نیروی فنر اصلی و نیروی فنر تنظیم رگولاتور می باشد.

با تغییر تنظیم فنر اصلی، پیستون رگولاتور به سمت پایین رانده شده و موجب شده که آب بند پایینی کمی آزاد گردد و سبب می شود تا مسیر هوای فشرده از ورودی به سمت خروجی کمی باز شود. این امر تا زمانی ادامه می یابد که فشار دهانه خروجی به حدی برسد که نیروی اعمالی فشار خروجی بر روی دیافراگم زیاد شده و موجب بسته شدن دوباره آب بند پایینی گردد.

در صورت افزایش فشار در دهانه خروجی، بیش از حد تنظیم شده، فشار زیاد موجب افزایش نیروی رو به بالای دیافراگم شده و در نتیجه فنر اصلی کمی فشرده تر شده و دیافراگم کمی به سمت بالا حرکت می کند، در نتیجه پیستون رگولاتور نیز کمی به سمت بالا حرکت می کند و آب بند پایینی به طور کامل بسته می شود ولی این تغییر موقعیت پیستون رگولاتور به حدی نیست که بتواند المان آب بندی را همچنان آب بند نگاه دارد، در نتیجه هوای اضافه از بین دیافگرام و فنر اصلی و از طریق تخلیه اصلی، تخلیه می گردد. این فرآیند تا زمانی که فشار به حد تنظیم شده برسد ادامه می یابد. مانند رگولاتورهای فشار فستو مدل MS-LR و یا در سری D مانند LR.

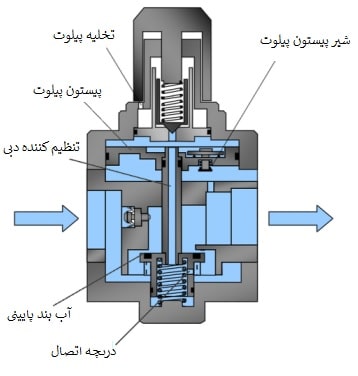

تحریک پیلوتی دیافراگم رگولاتور فشار

روش کلی کارکرد رگولاتور فشار تحریک پیلوتی، مانند رگولاتور فشار تحریک مستقیم می باشد. تفاوت در آن است که عملکرد دیافراگم و فنر اصلی در تحریک مستیقیم توسط یک پیلوت و پیستون و به عبارت دقیق تر توسط یک پیستون پیلوتی صورت می گرد.

در ابتدا، پیستون پیلوت و رگولاتور در بالاترین موقعیت خود قرار دارند در نتیجه آب بند پایینی بسته است. اگر هوا از سمت دهانه ورودی جریان یابد، این هوا ابتدا وارد قسمت پایینی پیستون رگولاتور می شود، سپس هوا از طریق دریچه اتصال (دارای قطری برابر 0.1 میلیمتر) وارد قسمت داخلی پیستون پیلوت می گردد و در نتیجه قسمت بالایی پیستون پیلوتی پر فشار می شود. نیروی اعمالی بر قسمت بالایی پیستون پیلوتی موجب شده تا آب بند پایینی به سمت پایین رانده شود و مسیر عبور هوا باز گردد.

اختلاف فشار ورودی و خروجی رگولاتور موجب تنظیم فشار می گردد. برای کاهش فشار، با کم کردن نیروی فنر اصلی، هوای اضافه پیلوت تخلیه شده و در نتیجه نیروی کمتری برای به پایین راندن آب بند پایینی وجود دارد. مانند رگولاتور فشار MS9-LR و LR-MAXI در سری D.

در حالت کلی می توان گفت که رگولاتور پیلوتی شامل 2 رگولاتور می باشد، رگولاتور کوچک که کار تنظیم فشار پیستون پیلوتی را بر عهده دارد (این پیستون پیلوتی نقشی همانند فنر اصلی را بازی می کند) و رگولاتور اصلی که وظیفه تنظیم فشار خط را عهده دار است.

علت استفاده از رگولاتورهای پیلوتی، بزرگ شدن سایز فنر اصلی می باشد، تنظیم نیروی فنرهای بزرگ برای اپراتور بسیار سخت و یا غیر ممکن است. رگولاتورهای پیلوتی این امکان را فراهم می کنند که با تغییر یک فنر کوچک بتوانیم یک رگولاتور بزرگ را تنظیم نماییم.

گیج پنوماتیک یا درجه فشار:

همان طور که در انتهای بخش قبل گفتیم، رگولاتور به کمک گیج های پنوماتیک یا همان تجهیزات اندازه گیری فشار وظیفه اش را انجام می دهد. گیج پنوماتیک یا درجه فشار پنوماتیک تجهیزی برای اندازه گیری شدت فشار سیال است. به کمک این تجهیز در واحد مراقبت فشار موجود در سراسر سیستم اندازه گیری می شود و نمایش داده می شود.

شیر استارت نرم

این شیر الکترو پنوماتیکی برای کاهش فشار سریع و ایمن و ایجاد فشار به آرامی در سیستم های لوله کشی پنوماتیکی و سایر تجهیزات در صنعت در نظر گرفته شده است.

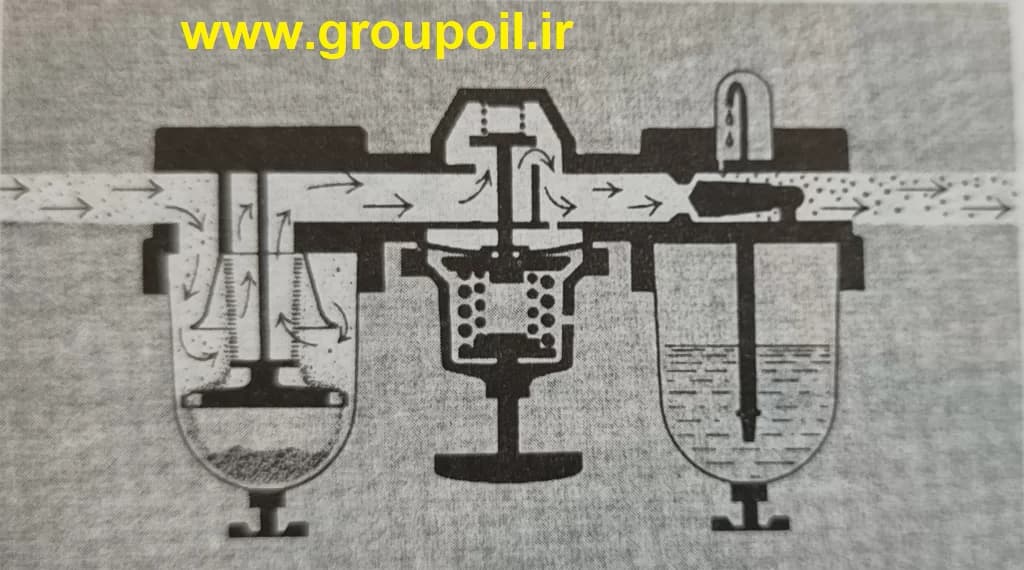

فیلتر واحد مراقبت پنوماتیک

هوای فشرده همیشه باید ﺁنقدر تمیز باشد که هیچ خرابی یا خسارتی ایجاد نکند.ﺁلودگی هوا باعث تسریع سایش در سطوح و المان های آب بندی می شود. همچنین این تمیزی هوا می تواند بر عملکرد و عمر کاری قطعات پنوماتیک اثر بگذارد. آب تقطیر شده،آلودگیها و روغن های اضافی موجود در سیستم، می تواند باعث فرسایش اجزاء متحرک و درزگیرهای قطعات پنیوماتیکی شود .این مواد بدلیل نشتی می توانند از سیستم خارج شوند و اگر از فیلتر استفاده نشود بعنوان مثال در صنایع غذایی،دارویی و شیمیایی میتوانند باعث آلودگی محصولات شده و آنها را غیر قابل استفاده نمایند.

انواع فیلترهای واحد مراقبت پنوماتیک

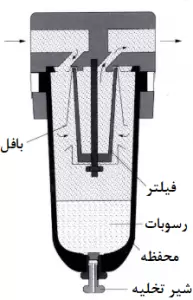

یلترهای ذرات جامد و قطرات میعان شده را از هوا جدا می کنند. ذرات بزرگتر (بسته یه نوع فیلتر، 40 میکرون، 5 میکرون و …) در فیلترها گیر کرده و مایعات (آب و یا روغن) توسط نیروی گریز از مرکز از هوا جدا می شوند. مایع جدا شده در پایین کاسه فیلتر جمع می شود که باید به طور مرتب تخلیه گردد، در غیر این صورت دوباره توسط هوا فشرده وارد سیستم می گردد.

-

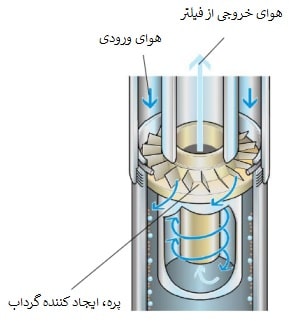

جداسازی با نیروی گریز از مرکز:

جدا سازی با نیروی گریز از مرکز مانند یک فیلتر درشت (دارای منافذ درشت) برای قطره های آب و ذرات درشت گرد و خاک و آلودگی می باشد (بزرگتر از 50 میکرون). برای این منظور، یک سری پره جهت ایجاد گردابه و چرخاندن هوا در ورودی فیلتر قرار می گیرد که موجب می شود هوا به سرعت به چرخش در آید. در نتیجه ی نیروی گریز از مرکز ایجاد شده، ذرات سنگین تر مانند قطرات آب و یا ذرات سنگین، به دیواره فشرده می شوند و در نهایت در محفظه پایین کاسه جمع آوری می شوند که ما در اصطلاح به این محفظه کاسه فیلتر به همراه شیر تخلیه می گوییم. -

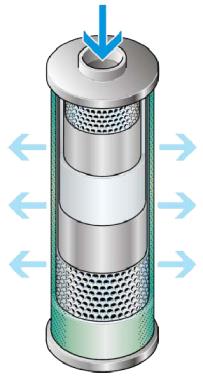

فیلترهای اولیه:

فیلترهای اولیه، یه نوع صافی هستند که به طور معمول شبیه استوانه بوده و جریان هوا از خارج به داخل این استوانه جریان دارد و ذرات جامد و مقدار کمی از آب و یا روغن را در سطح خود نگه می دارد. اندازه منافذ فیلتر، سایز ذراتی که می تواند فیلتر کند را مشخص می کند. برخی از این نوع فیلترها یک بار مصرف بوده و برخی قابلیت تمیز شدن و استفاده مجدد را دارند. سایز این فیلترها بین 25 تا 40 میکرون بوده که برای کاربردهای معمول مناسب است - .

-

میکرو فیلتر:

میکرو فیلترها، فیلترهایی با کاربرد وسیع می باشند که ذرات باقیمانده روغن را به مقداری کمتر از 0.01 میلیگرم در هر متر مکعب می رساند که این مقدار برابر با کلاس 1 کیفیت هوای فشرده می باشد که به معنی عاری بودن نسبی هوا از روغن است. ذرات گرد و غبار بزرگتر از 0.01µm نیز فیلتر می گردند که مطابق با کلاس 1 پاکیزیگی هوای فشرده می باشد.

این فیلترهای از لایه های متفاوت و غشاهای متفاوت تشکیل شده اند. در میکروفیلترها، هوا از داخل به سمت خارج جریان می یابد، این امر، اجازه می دهد که ذرات آب و روغن به مرور زمان به سمت خارج فیلتر رفته و در محفظه جمع آوری، جمع گردند و علاوه بر آن، عمر فیلتر نیز زیاد گردد.

-

فیلتر کربن فعال:

در یک فیلتر کربن فعال، هیدروکربن ها به کربن های فعال می چسبند، در نتیجه تمامی فیلترهای کربن فعال، یک بار مصرف می باشند و قابلیت استفاده مجدد ندارند. هیدروکربن ها، مزه ها و بوها که توسط میکرو فیلترها از سیستم حذف نمی شوند به راحتی توسط فیلتر کربن فعال به دام می افتند. فیلتر کربن فعال همواره بایستی پس از خشک کن و میکرو فیلتر قرار گیرد (تا عمر کاری بلندتری داشته باشد). گاهی حتا نیاز است که یک میکرو فیلتر در پایین دست فیلتر کربن فعال نیز نصب گردد، زیرا هوای فشرده می تواند ذرات بسیار ریز کربن با اندازه 1µ را با خود از فیلتر خارج نماید.

-

آب موجود در هوای فشرده:

صحیح ترین روش برای جداسازی آب موجود در هوای فشرده، استفاده از یک خشک کن است. اگر به هر دلیلی امکان استفاده از خشک کن وجود ندارد، باید از فیلترها برای جداسازی آب استفاده نمود، برای این منظور پیشنهاد می شود که از یک فیلترهایی با سایز 1µ و 0.01µ استفاده نمایید.

-

محافظ کاسه:

بر اساس استاندارد DIN ISO 4414 بخش 8.4.1، کاسه های غیر فلزی فیلترها و جدا کننده آب بایستی دارای ایمنی مقاوم به افنجار یا شکست باشند. فیلترهای فستو سری MS-LF و یا مدل های LF در سری D تمامی ویژگی های مورد نیاز را دارا می باشند. همچنین در اطلاعات فنی این فیلترها علاوه بر ذکر کیفیت هوای خروجی، کیفیت هوای وردی جهت داشتن بیشترین طول عمر نیز ذکر شده است.

روغن زن واحد مراقبت پنوماتیک

روان کاری باعث می شود سایش قطعات کاهش و عمر کاری آن ها افزایش یابد. از طرفی روان کاری بیش از حد موجب مسدود شدن گلوگاه ها و چسبندگی فیلتر و قطعات پنوماتیکی خواهد شد. به طور مثال برای حرکات بسیار سریع سیلندر روان کاری لازم است. به طور کلی اجزای پنوماتیکی دارای روغن کاری مادام العمر هستند در صورتی که قطعه ای نیاز روان کاری نداشته باشد،روان کاری شوند. روان کاری مادام العمر خود را از دست خواهند داد.

روغنکاری هوای فشرده به وسیله روغن زن های پاششی ممکن است در شرایط زیر ضروری باشد :

- در جاهایی که حرکت های سریع نوسانی مورد نیاز باشد.

- در سیلندرهای با قطر بزرگ ، که روغن زن باید در ورودی این نوع سیلندرها نصب شود.

با افراط در روغن زنی ممکن است مشکلات زیر پدید آید :

- نقص فنی در قطعات.

- افزایش مشکلات محیطی.

- گریپاژ کردن قطعات بعد از زمان خواب طولانی

-

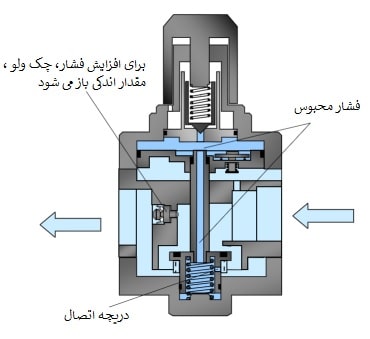

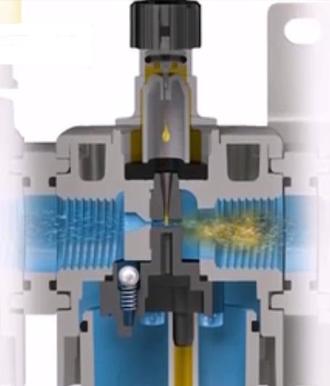

برای پر کردن مخزن روغن، فشار محبوس در آن بایستی، تخلیه گردد، به این منظور یک پیج تخلیه در بالای آن تعبیه شده که به صورت خودکار فشار محبوس را در هنگام باز شدن تخلیه نماید.

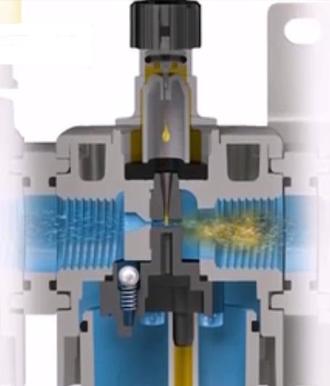

فشار کاری درون مخزن روغن، روغن را در طول لوله به سمت بالا می راند، روغن به سمت محفظه شیشه ای حرکت کرده و از یک فلوکنترل که وظیفه تنظیم میزان روغن عبوری را بر عهده دارد، عبور می کند. در این لحظه قطرات روغن تشکیل شده به سمت لوله ونتوری کشیده می شود. لوله ونتوری تنظمین می کند که روغن به صورت اسپری و قطرات بسیار ریز وارد هوا می شود.

هوای وارد شده به روغن زن، پیش از روغن زدن، وارد یک مقسم هوایی می گردد، که موجب تشکیل یک پرده هوایی و تغییر دبی می شود. تداخل اثر (آشوب ایجاد شده) نازل ونتوری و مقاومت ایجاد شده توسط مقسم هوا، این تضمین را ایجاد می کند که روغن در تمام دبی عبوری به صورت یکنواخت پخش شده است. روغن زن های فستو مدل ها MS-LOE و یا LOE در سری D می باشند.

-

روغن پیشنهادی فستو، OFSW-32 با پارت نامبر 152811 می باشد. این روغن دارای ویسکوزیته ای برابر 32mm2/s دارد. دمای 40 درجه سانتی گراد استفاده شود.

توصیه هایی برای نحوه نگهداری و مراقبت روغن زن

- جهت شستشو از الکل و تینر استفاده نشود.

- لوله روغن پاش پس از زمانی حالت اولیه خود را از دست داده و باید تعویض گردد.

- بیشتر از حد مجاز روغن در روغن پاش ریخته نشود.

- تنظیم پیچ روغن پاش را بنا به مصرف می بایست باز نمود.

- ویسکوزیته بالای روغن باعث می گردد مکش با مشکل مواجه شود و هوای فشرده مقدار چربی مناسب را نداشته باشد، درنتیجه خرابی قطعات را به دنبال خواهیم داشت.

- سعی گردد روغن انتخابی تمیز و عاری از هر نوع کثیفی باشد، چون تجربه نشان داده به علت وجود آلودگی در روغن و وارد شدن به سیستم هوای فشرده، نقاط حساس در شیرآلات پس از زمانی کوتاه خراب می شود.

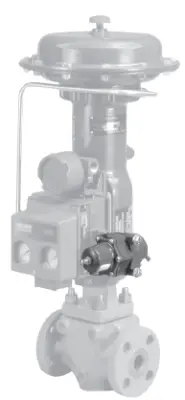

شیر آغاز نرم واحد مراقبت پنوماتیک

شیر آغاز نرم همانطور که از نامش پیداست تنها در ابتدای فرآیند نقش دارد، زمانی که هیچ فشاری در سیستم وجود ندارد و قرار است سیستم تحت فشار قرار گیرد.

با توجه به طراحی های مختلف و نیازمندی های متفاوت سیستم ها، در واحد مراقبت هوای فشرده ممکن است عملگرها و شیرهای پنوماتیک، در ابتدای حرکت در هر نقطه ای قرار داشته باشند. در صورتی که فشار به یک باره وارد سیستم شود، احتمال می رود برخی از عملگرها حرکت های سریعی داشته باشند و با ایجاد ضربه و یا لرزش علاوه بر ایجاد خسارت موجب خطرات متفاوتی برای اپراتور گردند.

شیر آغاز نرم مانع از افزایش فشار ناگهانی سیستم می شود، به این ترتیب که در ابتدای امر، با یک دبی کم، سیستم را به زیر فشار می برد، هنگامی که فشار سیستم به حدود 50% فشارش رسید (در این وضعیت تمامی حرکت ها ممکن انجام شده و با فشارهای بالاتر حرکتی رخ نخواهد داد)، شیر به طور کامل باز شده و فشار سیستم به فشار نهایی خود می رسد.

این شیر جهت ایمنی اپراتور و طول عمر تجهیزات پنوماتیک دستگاه ها، بسیار توصیه می گردد. مانند شیر MS-DL فستو و یا شیر HEL فستو در سری D.

شیر ایمنی

شیر آغاز نرم و تخلیه سریع فستو MS6-SV برای کاهش ریسک افزایش فشار ناگهانی و همچنین حبس فشار در خطوط سیستم و شیرهای ترمینالی در صنعت طراحی شده است.

این تجهیز، یک تجهیز به ذات ایمن است، سامانه مکاترونیکی دوتایی آن منطبق با احتاجات استاندارد EN ISO 13849-1 می باشد. محافظ ایمنی پنوماتیک و تخیله ایمن این شیر، این اطمینان را ایجاد که می کند که شیر در حالتی هم که دچار آسیب شده باشد، کار تخلیه را انجام می دهد (این تجهیز دارای رده e بازدهی می باشد). این تجهیز دارای قابلیت نصب سنسور است.

خشک کن واحد مراقبت هوای فشرده

اتمسفر زمین، همواره دارای مقدار مشخصی از بخار آب است. این رطوبت می تواند موجب خوردگی تجهیزات گردد و همچنین روغن اولیه تجهیزات به دلیل رطوبت زیاد می تواند از داخل تجهیزات شسته شود.

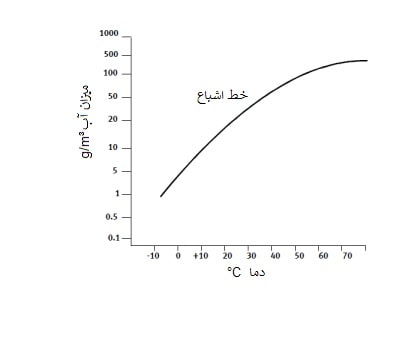

رطوبت هوا

مقدار رطوبت موجود در هوا تنها به دمای هوا بستگی دارد. هرچه هوا گرمتر باشد، مقدار ظرفیت آن برای در اختیار داشتن رطوبت بیشتر می شود. این واقعیت،نکته های مثبت و منفی متفاوتی دارد. از یک سو می توان با خنک کردن هوا، آن را خشک کرد و از سوی دیگر ممکن است قطرات آب در طول لوله های انتقال هوای فشرده، با تغییر دمای محیط پدیدار شوند.

نمودار زیر، بیانگر بیشترین میزان رطوبت هوا، در دماهای مختلف می باشد:

دمای نقطه شبنم

در شرایط عادی، مقدار آب موجود در هوا، بسیار کمتر از بیشترین حد ممکن است. اگر همین هوا سرد گردد، با توجه به کاهش ظرفیت نگهداری آب توسط هوا، مقدار آب موجود، در نقطه ای تبدیل به بیشتر مقدار ممکن می شود. در این حالت رطوبت نسبی 100% است. به دمای این نقطه دمای نقطه شبنم گفته می شود. اگر دمای هوا، از دمای نقطه شبنم، سرد تر شود، آب اضافه موجود در هوا، میعان شده و به صورت قطرات ریز ظاهر می شود.

در کاربردهای پنوماتیکی از هوای فشرده استفاده می شود، در اینجا ما از نقطه شبنم فشاری به جای نقطه شبنم استفاده می کنیم.

میعان

هنگامی که هوا فشرده می شود، مقداری آب به صورت میعان ظاهر می شود. دلیل این امر خاصیت فشردن شدن هوا و فشردن نشدن آب است. درست شبیه فشردن یک پرتقال در هنگام آب گیری. رطوبت نسبی هوا، پس از فشرده شدن، 100% می باشد. هر دو روش خنک کردن و یا فشردن هوا، برای خشک کردن و تخلیه آب از هوای فشرده مورد استفاده قرار می گیرد.

روش های خشک کردن هوا

برای خشک کردن هوا به منظور کاهش میزان رطوبت موجود در آن، علاوه بر میعان آب به دو روش گفته شده، روش های دیگری مانند دیفیوژن یا جذبی نیز وجود دارد.

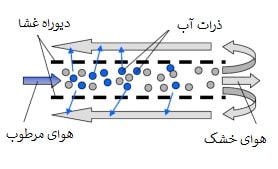

1. خشک کن های هوای غشایی:

خشک کن های غشایی به روش دیفیوژن کار می کنند. خشک کن غشایی فستو مدل MS-LDM1 ار نمونه های بسیار خوب میباشد. خشک کن غشایی از غشاهایی موازی، با سوراخ های عرضی تشکیل شده و هوا در طول این غشاها حرکت می نماید. ساختار مواد سازنده این غشاها به گونه ای است که آب به راحتی از آن عبود می کند ولی هوا نمی تواند به راحتی از آن رد شود.

با استفاده از هوای خشک تولید شده قبلی، یک مسیر هوایی کوچک در بیرون غشاها ایجاد می شود، اختلاف میزان رطوبت دو طرف غشا، باعث می شود که فیوژن رخ داده و آب از داخل غشا به سمت بیرون آن هدایت گردد، این رطوبت به همراه هوا، در محیط تخلیه می گردد.

این خشک کن ها نیاز به نصب یک فیلتر سایز 0.01µ در بالادست خود دارند. این فیلترهاافت فشار کمی را ایجاد می کنند. حجم اشغالی آن ها کم و بدون نیاز به تعمیر و نگهداری است.

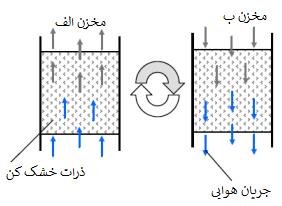

2. خشک کن های جذبی:

خشک کن ها جذبی مانند PDAD فستو از اصل چسبندگی یا مویینگی استفاده می کنند.

هوای فشرده از درون یکی از مخزن ها عبور می کند و در طول این مسیر، آب موجود در هوا توسط نیروی مویینگی یا چسبندگی در مخزن خشک کن به جا می ماند. در این روش 2 مخزن مورد نیاز است، یک مخزن که در حال خشک کردن هوای فشرده می باشد و مخزن دیگر که در حال خشک شدن است. پس از گذشت مدت زمانی و یا پس از کاهش میزان راندمان مخزن خشک کن، مسیر عبوری هوا تغییر کرده و جای دو مخزن تغییر می کند.

این روش بسیار کارا و راحت است، زیرا در طول زمان اندک، رطوبت به جا مانده تنها در سطح ذرات خشک کن (که به طور غالب سیلیکاژل می باشند) پدیدار می شود. این روش مانند روش غشایی به نیروی خارجی نیاز ندارد، اما بعد از مدت زمانی بایستی ذرات خشک کن (سیلیکاژل) را تعویض نمود. همچنین ظرفیت بسیار بیشتری نسبت به روش غشایی دارد.

کلاس تمیزی هوای فشرده

کلاس تمیزی هوای فشرده بر اساس استاندارد ISO 8573-1:2010

موقع خرید واحد مراقبت پنوماتیک باید به چه مواردی دقت کرد

معیار های کلی برای خرید محصول عبارتند از:

- سایز پورت ها

- درجه فیلتر کردن

- دبی هوای عبوری

- بازه کاری تنظیم فشار

- حداکثر فشار ورودی

- نوع سیال

- ابعاد دستگاه

- وزن دستگاه

- ظرفیت کاسه فیلتر

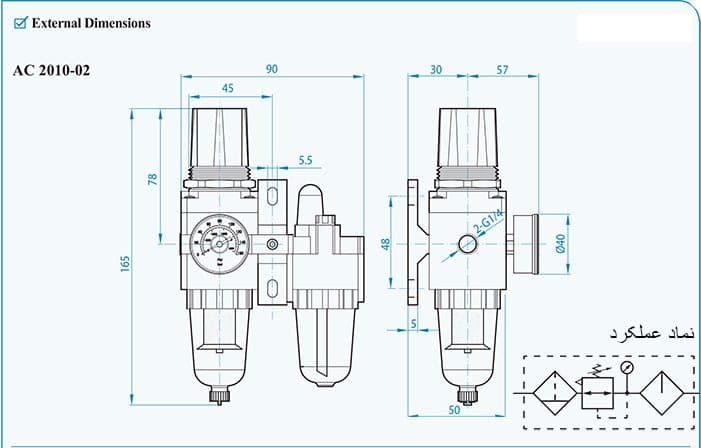

منظور از واحد های مراقبت سه و یا دو تکه چیست؟

تولیدکننده های واحد های مراقبت پنوماتیک اکثرا از عنوان های واحدهای مراقبت پنوماتیک دوتکه و یا سه تکه استفاده میکنند. با توجه به قسمت های مختلف واحد مراقبت و همچنین ماژولار بودن آن ها، برحسب تعداد ماژول های مجزا این نامگذاری صورت میگیرد. به عنوان مثال یک واحد مراقبت دو تکه ممکن است از دو تکه فیلتر و رگولاتور به صورت جداگانه باشد و یا از ترکیب یک تکه فیلتر و رگولاتور و تکه دیگر روغن زن تشکیل شده باشد. در موارد زیر حالت های رایج تکه بندی ها را می بینیم:

دوتکه:

-

فیلتر + رگولاتور

-

فیلتر-رگولاتور + روغن زن

سه تکه:

-

فیلتر + رگولاتور + روغن زن

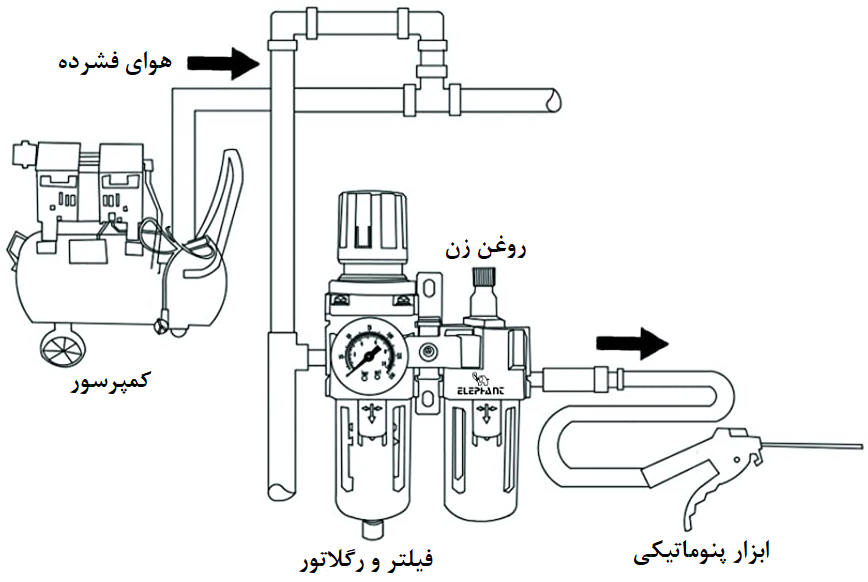

نحوه نصب واحد مراقبت پنوماتیک

توجه داشته باشید که وظیفه واحد مراقبت محافظت از کل سیستم میباشد. به همین منظور بهتر است که واحد مراقبت پنوماتیک در ابتدای سیستم و بعد از خروجی هوای فشرده از کمپرسور نصب شود. نصب واحد مراقبت بسیار ساده است و شما مشتریان گرامی میتوانید خود به تنهایی اقدام به نصب آن نمائید. به منظور آشنایی شما با نحوه نصب واحد مراقبت، مراحل آن در ذیل آورده شده است. مراحل نصب واحد مراقبت عبارتند از:

1-نکته ای که در حین نصب واحد مراقبت باید به آن توجه داشت این است که واحد مراقبت پنوماتیک باید بعد از کمپرسور و قبل از سایر تجهیزات سیستم پنوماتیک نصب شود. شکل 2 محل صحیح نصب واحد مراقبت پنوماتیک را نشان میدهد.

2-واحد مراقبت باید در یک سطح صاف نصب شود. به این منظور میتوانید از دیوار و یا یک تابلو استفاده نمائید. شکل 3 نحوه نصب واحد مراقبت پنوماتیک بر روی یک سطح صاف را نشان میدهد.

3-همراه با واحد مراقبت یک بسط فلزی در اختیار شما قرار داده میشود. محل قرار گیری این بسط با توجه به شرکت سازنده و مدل واحد مراقبت ممکن است متفاوت باشد. در اکثر واحدهای مراقبت این بستر در نزدیکی رگلاتور بسته میشود. بسط فلزی را با توجه به توضیحات فوق در محل تعبیه شده قرار داده و آن را با پیچ به دیوار و یا یک تابلو ببندید. در شکل 4 محل قرارگیری بسط فلزی به منظور اتصال واحد مراقبت به یک سطح صاف برای هر دو مدل واحد مراقبت دو تکه و سه تکه نشان داده شده است.

|

|

شکل 4- محل قرارگیری بسط فلزی به منظور اتصال واحد مراقبت به یک سطح صاف

4-به قسمت جلویی رگلاتور یک کورکُن بسته شده است. آن را باز کرده و گیج فشار را در آن محل نصب کنید. شکل 5 محل قرار گیری کورکن رگلاتور را نشان میدهد.

5-با استفاده از اتصالات پنوماتیکی ورودی واحد مراقبت را به خروجی کمپرسور و خروجی واحد مراقبت را به ورودی سیستم وصل نمائید. شکل 6 اتصالات پنوماتیکی در ورودی و خروجی واحد مراقبت پنوماتیک در یک سیستم پنوماتیکی را به تصویر کشده است.

خلاصه

وظیفه واحد مراقبت پنوماتیک کنترل کیفیت هوای سیستم است.

به طور کلی این سیستم سه بخش اصلی دارد:

- فیلتر: برای جلوگیری از ورود آلودگی

- رگولاتور: تنظیم کننده فشار

- روانگر: چرب کردن هوای سیستم

اهمیت استفاده از این واحد:

- پاکسازی هوای ورودی سیستم از گرد و غبار، رطوبت و هرگونه آلودگی

- ثابت نگه داشتن فشار کاری سیستم

- جلوگیری از خشک شدن قطعات و واشرهای پلاستیکی

- افزایش عمر سیستم پنوماتیکی

چقدر خوب که این اموزش خیلی ساده و روان اموزش دادین ....خدا خیرتون بده