اصطلاح فلنج (Flange) برای اولین بار توسط یک انگلیسی به نام اِلچرت در سال ۱۸۰۹ مطرح شد اما نزدیک به یک قرن مورد توجه قرار نگرفت. سپس در اوایل قرن ۲۰ میلادی، از فلنج به طور گسترده در تجهیزات مختلف مکانیکی لوله و اتصالات فلزی استفاده شد.

فلنج برای اتصال بین انتهای دو لوله استفاده میشود. به عبارتی، فلنج جوینت به اتصالی گفته میشود که فلنج، واشر و پیچ به عنوان یک گروه از ساختار برای اتصالات فولادی و پلاستیکی استفاده میشوند. سوراخهایی در فلنج وجود دارند که محل قرارگیری پیچ و مهرهها هستند. پیچ و مهرهها باعث میشوند که دو فلنج به طرز محکمی به هم متصل شوند. در این ساختار از واشر نیز برای آب بندی استفاده میشود.

فلنج به صورت جفت (دوتایی) استفاده میشود، به این صورت که هر کدام از فلنجها از یک طرف به لوله جوش میشوند و از طرف دیگر، یک واشر بین دو فلج قرار میگیرد و سپس هر دوی آنها با استفاده پیچ و مهره یا جوش در جای خود سفت میشوند. فلنجها در مدلها، ابعاد و متریالهای گوناگون موجود هستند. همچنین، ضخامت فلنجها متفاوت است و در آنها از پیچ و مهرهها در اندازههای مختلف استفاده میشود.

فیلم اموزشی درباره انواع فلنج ها و کارکرد ان

سوالات متداول

به طور کلی، مشخصات زیر باید بر روی فلنجها حک شده باشند:

برند تولید کننده

سایز اسمی لوله (قطر خارجی لوله)

مقدار فشار قابل تحمل یا به اصلاح کلاس فلنج

شکل سطح (سطح ساده، سطح برجسته، حلقه مشترک، نر و ماده، صفحه شیاردار و غیره)

شماره یا کد مربوط به عملیات حرارتی انجام شده بر روی اتصال فلنجی

تعداد سوراخها

مواد ساخت

ویژگیهای فلنج

در زمان انتخاب نوع فلنج مهم است که ویژگیهای آن به خوبی شناخته شود:

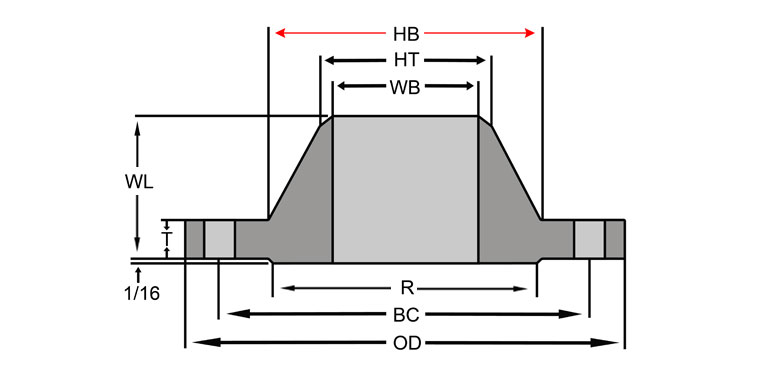

۱- اندازه فلنج

اندازه گیری سایز فلنجها کار سادهای نیست! کاربر باید قطر خارجی، قطر داخلی، تعداد سوراخها، قطر سوراخها و قطر پیچ را پیدا کند. قطر پیچ یکی از مهمترین اندازه گیریهایی است که هنگام انتخاب اتصالات فلنجی انجام میشود. این اندازه گیری از مرکز سوراخ پیچ تا مرکز سوراخ پیچ دیگر است. سایز فلنج براساس استاندارد و براساس مواردی مانند میزان فشار انتخاب میشود.

۲- ضخامت فلنج

یکی از پارامترهای مهم در خرید فلنج، ضخامت است. میزان فشاری که فلنج میتواند تحمل کند با ضخامت تعیین میشود. هرچه فلنج ضخیمتر باشد، فشار بیشتری را تحمل میکند. برای مثال، لوله مانسیمان دارای یک پَخ V شکل برای جوشکاری است، از این رو برای تحمل فشار باید ضخامت اتصال فلنجی طوری انتخاب شود که منجر به تغییر شکل لوله نشود.

۳- استاندارد فلنج

در انتخاب فلنج مناسب میتوان از انواع استاندارهای مختلف استفاده کرد. بسته به کاربرد فلنج، استاندارهایASME ،ASTM ،ANSI ،API ،MSS ،AWWA ،DIN ، JIS و موارد دیگر قابل استفاده هستند. اما محبوبترین استاندارها شامل ANSI (مؤسسه ملی استاندارد آمریکا)، DIN (مؤسسه استاندارد آلمان) و JIS (استاندارد بین المللی ژاپن) هستند.

۴- کلاس فلنج

کلاس فشار تعیین کننده آن است که فلنج تا چه اندازه میتواند بدون شکست مقاومت کند و تحت این فشار به کار خود ادامه دهد. هر یک از استانداردهای بالا چندین کلاس فشار از کم تا زیاد را ارائه میدهند. کلاس فشار باید با کلاس لولهای که در داخل سیستم به کار گرفته میشود یکی باشد. برای مثال، لوله درزدار که اغلب برای فشار پایین استفاده میشود، کلاس فشاری پایینی دارد، به همین دلیل فلنج انتخابی نیز باید کلاس فشاری پایینی داشته باشد.

۵- متریال فلنج

بسته به محیطی که فلنج در آن استفاده میشود، انتخاب نوع متریال مهم است. اتصال فلنجی باید در برابر فشار، رطوبت، دمای بالا، خوردگی و غیره مقاومت بالایی داشته باشد. به همین ترتیب، فلنجها در انواع مختلف مواد از جمله فولاد ضد زنگ، چدن، آلومینیوم، برنج، برنز، پلاستیک (پیلی اتیلن) و غیره ساخته میشوند. اما بیشترین متریال مورد استفاده «فولاد کربن جعلی» است که دارای سطوح ماشین کاری شده است. همچنین، برای لوله فولادی و لوله گالوانیزه نباید از فلنج پلاستیکی استفاده کرد.

آشنایی با 4 فرم پرکاربرد

- صاف یا مسطح (FF) : این فرم در فلنج هایی که از فلز چدن ساخته شده اند، به کار میرود.

- سطح برجسته (RF) : این فرم محصول در میان سایر مدلها از همه متداول تر است و دارای سطحی برجسته در قسمت بدنه خود میباشد.

- زبانه و شیاردار (T&G) : نوعی دیگر از انواع فرمهای این محصول، مدل زبانه دار و شیاردار میباشد. در این نوع Flangeها، یک قطعه دارای یک حلقه برجسته (زبانه) و بخش دیگر دارای تورفتگی ماشین کاری شده (شیار) میباشد که در هم چفت میشوند.

- نر و ماده (M&f) : در این نوع مشابه فرم T&G فلنج ها میبایست با یکدیگر هماهنگ و در اصلاح جفت باشند. یکی دارای سطحی نسبتا برجسته (نری) و دیگری دارای یک تورفتگی (مادگی) است که در هم چفت میشوند.

مزایای روش اتصال به صورت فلنجی

فواید اتصال به صورت فلنجی عبارتند از:

مونتاژ سریع و آسان در فضاهای تنگ

عدم نیاز به آداپتورهای لوله

کاهش ضربه، لرزش و فشار زیاد در اتصالات بزرگ هیدرولیکی

امکان نگهداری و بازرسی آسان

کاهش شُل شدن قطعات در کاربردهای دقیق هیدرولیکی

امکان تغییر سایز ابعاد لولهها به صورت دستی

امکان تغییر جنس و نوع لوله

امکان اتصال لوله به تجهیزات مختلف مانند اتصالات پمپ یا کمرپسور

بهترین گزینه برای کالیبراسیون و جداسازی قطعات (تنها نیاز به باز کردن پیچ و مهرهها دارد)

فلنج به کاربر امکان میدهد تا سیستم لوله کشی را به راحتی تعمیر کرده و شرایط نگهداری مناسبی را برای آن اتخاذ کند. به جای بیرون آوردن کل لوله جهت بازرسی، میتوان قسمت کوچکی از لوله را بازرسی کرد تا با کمک فلنج مشکل برطرف شود.

اتصال به روش فلنجی امکان بازرسی و تمیز کردن آسان لوله را فراهم میکند. اتصالات فلنجی همچنین بهترین گزینه برای اتصال انتهای لولههایی است که دارای انحنا هستند و تحت نیروهای جانبی بسیار بالایی قرار میگیرند.

نکته: هزینه نصب اتصالات به صورت فلنجی بیشتر از جوشکاری است.

انواع فلنج

برای کاربردهای مختلف باید از انواع گوناگون فلنج استفاده کرد. مطابقت دادن نوع اتصال فلنجی با سیستم لوله کشی جهت استفاده بهینه، به اطمینان از عملکرد مطمئن، عمر طولانی و قیمت مناسب کمک میکند.

در زیر نگاهی به رایجترین انواع فلنج در پایپینگ میندازیم:

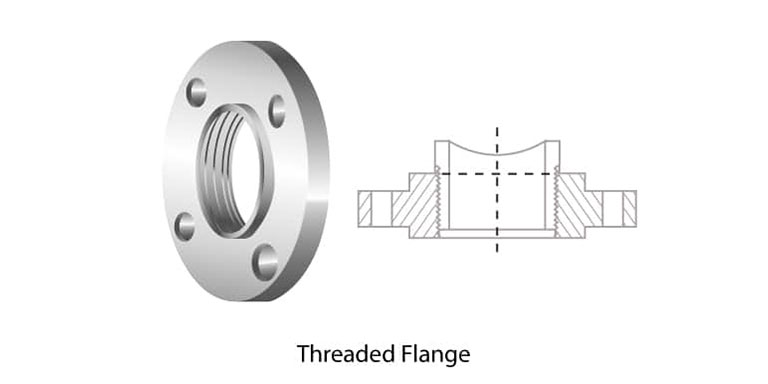

فلنج رزوهای (Threaded Flanges)

این نوع اتصال فلنجی که به عنوان «فلنج دندهای» نیز شناخته میشود، دارای یک رزوه مادگی در داخل سوراخ فلنج است که به رزوه نَر لوله وصل میشود. با نوع رزوهای دیگر نیازی به استفاده از جوشکاری نیست.

به همین دلیل، میتوان اتصالات مربوط به لوله پنج لایه، لوله سه لایه و لوله یک لایه را با این نوع فلنج انجام داد. اتصال به صورت دندهای سریع و ساده انجام میشود و برای کاربردهای لوله کشی با فشار و دمای بالا مناسب است. به دلیل وجود رزوه در داخل دیواره فلنج، لوله مورد استفاده باید از ضخامت بالایی برخوردار باشد.

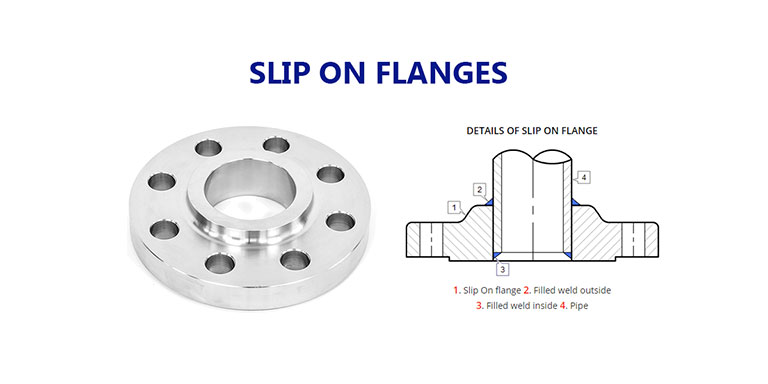

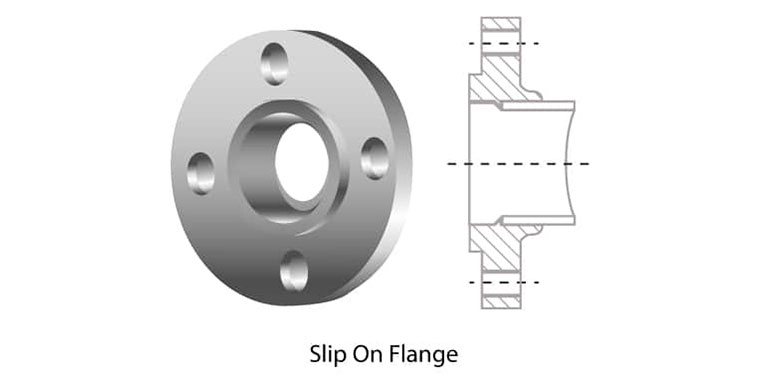

فلنج اسلیپون (Slip-on Flanges)

فلنجهای اسلیپون یا روکار بسیار متداول هستند و در طیف وسیعی از اندازهها برای استفاده در سیستمها با دبی و توان بالا وجود دارند. به سادگی میتوان فلنج را با قطر خارجی لولهای که قصد اتصال به آن است مطابقت داد. نصب این اتصال فلنجی کمی نیاز به مهارت دارد زیرا برای محکم کردن فلنج به لوله نیاز به انجام جوشکاری ماهیچهای در هر دو طرف است.

فلنج لبهدار (Lap Joint Flanges)

فلنج لبهدار یا لپ جوینت دارای طراحی دو قطعهای است، به همین دلیل نیاز به جوش لب به لب برای اتصالات ته کوب دارد. این نوع اتصال فلنجی برای استفاده در سیستمهایی که دارای محدودیت فضایی هستند یا سیستمهایی که به تخریب و نگهداری مکرر نیاز دارند، مناسب است. همچنین، عدم تماس با مایع در لوله اغلب اجازه استفاده از فلنجهای لبهدار ارزان قیمت (فولادی کربندار) را میدهد.

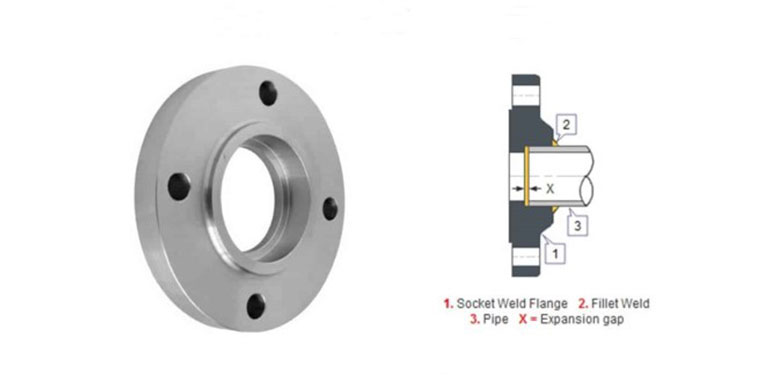

فلنج ساکت جوشی (Socket-Weld Flanges)

این فلنج برای سایز کم لوله جهت کاربردهای لوله کشی با فشار و دمای کم ایده آل است. ساکت جوشی اتصالی است که در آن کاربر لوله را درون فلنج قرار میدهد و سپس اتصال را با یک جوش ماهیچهای چند پاسه در محل ثابت میکنید. اتصال فلنجی جوشی ضمن جلوگیری از محدودیتهای مرتبط با نوع رزوهای، نسبت به دیگر انواع فلج جوشی شرایط نصب سادهتری دارد. برای اتصالات گالوانیزه، این نوع اتصال فلنجی انتخاب مناسبی است.

فلنج گلودار (Weld Neck Flanges)

مانند نوع لپ جوینت، برای نصب اتصالات به روش فلنج گلودار نیاز به جوشکاری لب به لب است. با این وجود، یکپارچگی عملکرد فلنجهای گلودار در سیستمها با خمشهای مکرر و سیستمها با فشار و دمای بالا، این نوع اتصال فلنجی را به گزینهای محبوب برای لوله کشی فرآیندی (Process Piping) تبدیل کرده است.

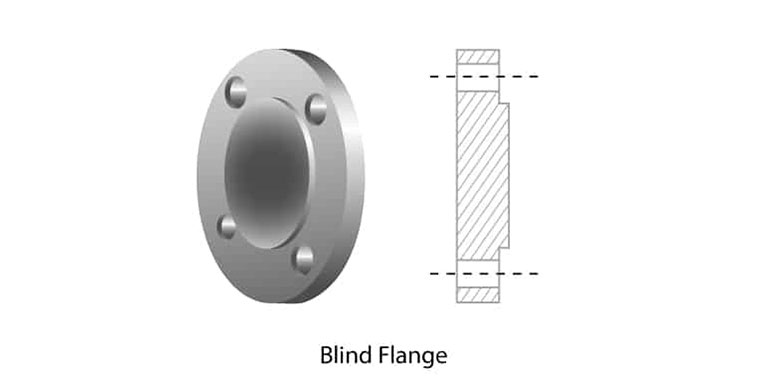

فلنج کور (Blind Flanges)

فلنج کور برای پایان دادن یا جداسازی سیستمهای لوله کشی مورد استفاده قرار میگیرد. فلنجهای کور اساساً یک دیسک با قابلیت بستن با پیچ و مهره مکانیکی هستند. اگر این نوع اتصال فلنجی با واشرهای مناسب نصب شود، میتواند به خوبی اتصالات را آب بندی کند. همچنین، باز کردن این اتصال فلنجی برای نیازهای تعمیر و نگهداری آسان است.

فلنجهای مخصوص (Specialty Flanges)

متداولترین انواع فلنج را در بالا معرفی کردیم. با این وجود، فلنجها مخصوصی نیز وجود دارند که برای طیف وسیعی از کاربردهای مختلف استفاده میشوند. اینها شامل نیپوفلنج، ولدوفلنج، انبساطی، اوریفیس و کاهنده هستند.

فلنج ته کوب (Stub End)

یک تَه کوب (Stub End) همیشه به همراه یک فلنج کف رینگ لبه دار (Lap Joint Flange) مورد استفاده قرار میگیرد. در این محصول، قطعه لبه دار نقش پشتیبان را برای استاب اند ایفا میکند.

کاربرد اصلی فلنج های ته کوب در فشارهای پایین و و پروژه های غیر حساس میباشد. گفتنی است که این محصولات نسبت به سایر اقلام مشابه، از قیمت کمتری برخوردار هستند. ته کوب ها در سه مدل متفاوت (نوع A,B,C) تولید و در بازار عرضه میشوند.

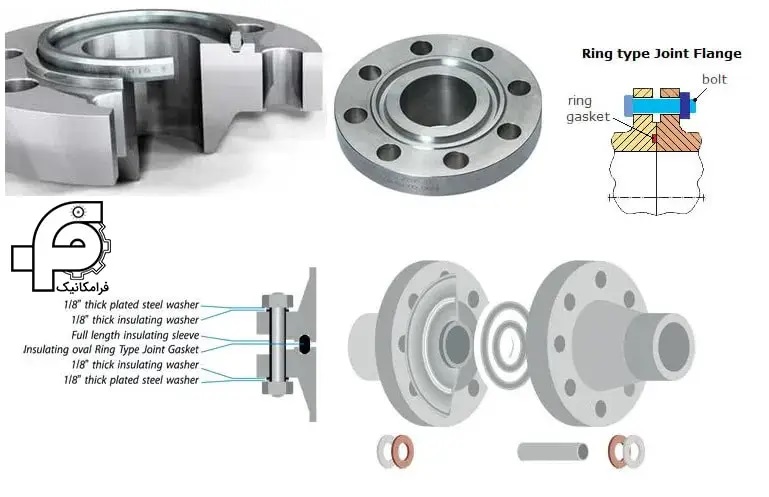

فلنج حلقه مشرک (RTJ) (Ring-Type joint):

این نوع محصولات به نحوی ساخته میشوند که در داخل آنها یک سطح برجسته به همراه چند حلقه ماشینی شیاردار وجود داشته باشد.

فلنج حلقه مشترک غالباً در پروژه هایی که جریان مواد، فشار بالایی داشته (کلاس 600 و رتبه های بالاتر از این مقدار) و در شرایطی که دما نیز بالا باشد، (معمولا دمای بالاتر از 800 درجه فارنهایت-427 درجه سانتیگراد) به کار برده میشوند.

البته باید به این نکته دقت داشت که این محصول، نمیتواند بار اضافی فراتر از تنش پیچ را تحمل کند و در بعضی موارد این امکان وجود دارد که بار اضافی باعث در هم شکستن و خرد شدن واشر شود.

فلنج اوریفیس (orifice flange)

این محصول که با نام فلنج روی کار نیز شناخته میشود، در راستای شعاع و بر روی سطح خود دارای یک سوراخ به خصوص است. هدف از وجود این حفره، اندازه گیری جریان موادی است که در لوله ها حرکت میکند.نکته دیگر در مورد اوریفیس ها، وجود تعدادی پیچ اضافه و بیشتر نسبت به سایر محصولات مشابه است.

دلیل وجود پیچ های بیشتر، این است که در مواقع بازرسی به کمک پیچ های جک اسکرو هنگام جدا نمودن فلنج اوریفیس و یا جابه جا کردن آن، به عنوان یک جک عمل کرده و عملیات جدا سازی را تسهیل میکند.در این اتصال ها، گاهی اوقات از یک سری ورق های مسیر باز یا مسیر بسته (orifice plate )بهره میبرند. این کار بدان جهت انجام میشود که وجود این ورق ها مثل ورق های فولادی یا استیل، موجب کم کردن فشار یا بستن جریان عبوری میشود. فلنج اوریفیس ها نسبت به سایر مدل ها کاربردهای بیشتری داشته و معمولا بیشتر مورد استفاده قرار میگیرند، همچنین از دوام و ماندگاری بیشتری نیز برخوردار هستند.

فلنج نر و ماده (Male & Female) (M&F)

این محصولات به نحوی طراحی شده اند که حتما باید به صورت جفتی تولید شوند. همانطور که از نامشان پیداست، سطح یکی از آنها دارای برآمدگی و سطح دیگر دارای یک تو رفتگی میباشد. با توجه به شرایط و موقعیت کاری مورد نظر، این سطوح تو رفتگی و برامدگی با نسبت های خاص و متفاوتی طراحی میشوند. در بیشتر موارد، سطح دارای تو رفتگی (ماده) دارای “16.3 عمق و سطح برآمده (نر) دارای “4.1 برامدگی است..

- فلنج عینکی ( Spectacle Blind Flange )

فلنج هایی که در این دسته قرار می گیرند همان طور که در عکس پیداست دارای یک قسمت کور هستند و در طرف مقابل صفحه فلنج باز است. این فلنج ها را فلنج کور عینکی هم می نامند. این فلنج ها از دو صفحه و یک میله میانی که به صورت پل آنها را به یکدیگر متصل کرده است ساخته شده اند. این فلنج زمانی کاربرد دارد که قرار است سیال دائم در طول خط قطع و وصل شود. یک پیچ روی پل فلنج قرار گرفته است که این فلنج را از حالت بسته و کور به حالت باز تبدیل می کند و در واقع صفحه های فلنج حول محور این پیچ می گردند.

فلنج ها از چه موادی ساخته میشوند؟

علاوه بر جنس لوله ها، عوامل مهم دیگری نیز وجود داشته که بر انتخاب این محصولات تاثیر گذار میباشند. مواردی از جمله شرایط اقتصادی (بودجه اختصاص یافته)، فشار جریان درون لوله ها، نوع ماده ای که قرار است در لوله ها جریان داشته باشد، دمای عملیات، میزان خوردگی محیطی و … برخی از رایج ترین موادی که در ساخت این محصول مورد استفاده قرار میگیرد شامل موارد زیر میباشد :

فولاد کربن

این آلیاژ از استحکام و سختی بالایی برخوردار است که به دلیل وجود کربن، نقطه ذوب پایین و شکل پذیری قابل توجهی دارد. این آلیاژ رایج ترین ماده موجود برای ساخت Flange است.

فولاد ضد زنگ

این نوع فولاد، آلیاژی است که دارای مقداری کروم با درصد حدودی 10 میباشد. وجود کروم در فولاد ضد زنگ، موجب افزایش مقاومت در برابر خوردگی میشود؛ به طوری که این نوع آلیاژ نسبت به فولاد کربن دار، مقاومت بسیار بالاتری دارد.

چدن ها

هنگامی که آهن با سیلیکون، کربن و چند آلیاژ دیگر ترکیب شود در نهایت چدن را به وجود میآورد. سیلیکون کربن را از آهن خارج کرده و یک لایه گرافیتی در سطح بیرونی فلز ایجاد میکند. چدن ها قابلیت ماشین کاری، ریخته گری و شکل پذیری خوبی دارند.

آلومینیوم

مشخصات این فلز عبارت است از چگالی کم، انعطاف پذیری و چکش خواری بالا و استحکام متوسط. یکی از مزیت های آلومینیوم در مقایسه با سایر فولادهای آلیاژی و کربنی معمولی، مقاومت بالاتر در برابر خوردگی است. این فلز در ساخت Flangeهایی که به وزن و استحکام کم نیاز دارند، بیشترین کاربرد را دارد.

برنج

این آلیاژ متشکل از فلز روی و مس است که اغلب با عناصر افزوده دیگر مانند قلع یا سرب ساخته میشود. از ویژگی های برنج میتوان به رسانایی خوب، شکل پذیری در دمای بالا و استحکام قابل توجهی که دارد، اشاره کنیم.

پی وی سی

PVC با نام کامل پلی وینیل کلراید، یک پلیمر ترموپلاستیکی است که مونتاژ آن آسان، بادوام و ارزان است. همچنین در برابر خوردگی بیولوژیکی و شیمیایی مقاومت خوبی از خود نشان میدهد. میتوان با افزودن نرم کننده ها به PVC آن را انعطاف پذیرتر و نرم تر کرد.

فولاد بی کربن

این فولاد آلیاژی متشکل از یک یا چند عنصر مختلف است که بر اساس مقدار و نوع آنها، خواص فولاد تغییر داده میشود و خصوصیات مختلف آن کاهش یا افزایش مییابد. آلیاژهای رایج از این دست عبارتند از کروم، مولیبدن، نیکل، وانادیم و منگنز.

استاندارد مواد تولیدی فلنج ها

فلنج ها معمولا از اهنگری و فورج ساخته میشوند اما در موارد اندکی از ورقه های با کیفیت قابل جوش نیز طبق استاندارد ASME B 16.5 برای فلنج های تبدیل و فلنج های کور نیز استفاده میکنند. به طور کلی در زمینه مواد سازنده و متریال فلنج ها، استانداردهای زیر قابل دسترس هستند:

| فولاد کربن آهنگری شده | ASME B105 |

| فولاد کربن آهنگری شده برای هدف عمومی | ASME A181 |

| فولاد آلیاژی و فولاد ضد زنگ آهنگری شده | ASME A182 |

| فولاد آلیاژی آهنگری شده برای سرویس های دما پایین | ASME A350 |

دسته بندی فلنج ها بر اساس استاندارد

در ادامه با بعضی از متداول ترین و پرکاربرد ترین استاندارد فلنج هایی که در سطح بین المللی طراحی شده اند آشنا میشوید.

- استاندارد ASME/ASA

- استاندارد PN/DIN

- استاندارد BS 10

- استاندارد GIS/KS

با استاندارد ASME برای فلنج ها آشنا شدید. در قسمت زیر استاندارد ASME بر اساس ابعاد فلنجها تعریف شده و به دو دسته طبقه بندی میشود :

- استاندارد « ASME B16.5» : برای تعیین و شناسایی ابعاد Flangeها با توجه به قطر آنها از 5 NPS تا NPS 24 اینچ مورد استفاده قرار میگیرد.

- استاندارد « ASME B16.47» : این استاندارد نیز برای تعیین کردن ابعاد Flangeها مطابق قطر آنها، از 26 NPS تا NPS 60 اینچ کاربرد دارد.

کاربرد فلنج

فلنج به طور خاص روشی برای اتصال لولهها، سوپاپها، پمپها و سایر تجهیزات برای تشکیل سیستم لوله کشی است. اما از فلنجها در بسیاری از کاربردها به شرح زیر مورد استفاده قرار میگیرند:

۱- لوله کشی

میتوان دو لوله فاضلابی را با لحیم کاری یا جوشکاری به یکدیگر متصل کرد اما این لولهها در برابر فشارهای بالا مستعد ترکیدن هستند! اما استفاده از اتصال فلنجی است که میتوان با پیچ و مهره قطعات را به یکدیگر وصل کرد، روشی ایمنتر است.

به این ترتیب، حتی اگر گازها یا مایعات در داخل لوله فشار زیادی ایجاد کنند، اغلب بدون مشکل به کار خود ادامه میدهند. از این نوع اتصال در متصل کردن لولهها در تأسیسات مکانیکی و برقی مرتبط با پایپینگ مانند تجهیزات ابزار دقیق، خطوط لوله، مخازن تحت فشار، شیرآلات، کمپرسور، پمپ و موارد دیگر استفاده میشود.

۲- مکانیک

برای اتصال دو بخش از یک دو مقطع بزرگ در فضای بسته، اغلب بهتر است از فلنج و پیچ و مهره استفاده شود. مثالی که میتوان از این مورد بیان کرد، اتصال بین موتور و گیربکس در خودرو است. در این حالت، هم موتور و هم گیربکس حاوی تعدادی از قطعات متحرک هستند که در صورت غبار آلود شدن یا وجود اشیا کوچک در داخل آنها به راحتی آسیب میبینند. با اتصال دیوارههای بیرونی موتور و گیربکس از طریق فلنج خودرو، مهندسان از عملکرد داخلی هر دو محافظت میکنند.

۳- الکترونیک

فلنجها در دوربینها و سایر دستگاههای الکترونیکی نیز کاربرد دارد. اگرچه فلنج در چنین مواردی معمولاً تحت فشار زیادی قرار ندارد اما باید قطعات را محکم به یکدیگر وصل کند تا ذرات مضر هوا را از تجهیزات حساس داخلی دور نگه دارد. این فلنجها معمولاً در اتصال دو ماده مختلف مانند شیشه لنز و بدنه دوربین استفاده میشوند.

همیشه در هنگام کار با فلنج مشکلات زیادی رخ میدهند. یکی از رایجترین مشکلات مربوط به اندازه است که اغلب در فرآیندهای جوشکاری فلنجها دیده میشود. هنگامی که فلنج جوش داده میشود، قسمتی از آن بیرون میماند که در زمان بهره برداری مشکل خوردگی ایجاد میکند. بنابراین باید به این مسئله بسیار توجه شود، در غیر این صورت ممکن است مشکلات جدیتری رخ دهند.

مشکل دیگری که مرتباً دیده میشود، سایش فلنجها است. این مشکل کاملاً آشکار است و میتوان آن را پیش بینی کرد. فرمهای سایش فلنج را میتوان به انواع زیر تقسیم کرد:

سایش خوردگی

در محیط خورنده، خوردگی و سایش ناشی از واکنش شیمیایی یا واکنش الکتروشیمیایی مواد در سطح اصطکاک به عنوان فرسایش خوردگی شناخته میشود. این سایش میتواند به سایش اکسیداسیون، سایش فرسایشی و سایش هیدروژن طبقه بندی شود. کم کردن فشار و استفاده از آلیازژ مناسب میتواند تاحدودی سایش خوردگی در فلنجها را کاهش دهد.

سایش خستگی

اصطکاک بین دو سطح تماس وجود دارد که به دلیل حرکتهای لغزشی بین دو سطح رخ میدهد. تحت تأثیر تنش تماسی متناوب، خستگی روی سطح مواد ایجاد میشود که باعث سایش خستگی میشود.

این نوع سایش همچنین به عنوان سایش خستگی تماسی نیز شناخته میشود. قطعاتی مانند سطح دنده، سطح یاتاقان، بادامک و غیره به راحتی مشکل سایش خستگی دارند. به محض بروز مشکل سایش، روش های کلی مقابله با این مشکل تغییر عناصر آب بندی داخل فلنجها یا استفاده از درزگیر است. اما روشهای مورد استفاده باید متناسب با شرایط خاص اتخاذ شوند.

انواع پیشانی فلنج

پیشانی فلنج ویژگی دیگری است که تأثیر عمدهای بر عملکرد نهایی و عمر مفید اتصالات خواهد داشت. انواع پیشانی هم واشرهای مورد نیاز برای نصب فلنج و هم مشخصات مربوط به آب بندی را تعیین میکنند.

انواع معمول پیشانی فلنجها عبارتند از:

پیشانی فلت (Flat Face): همانطور که از نامش مشخص است، فلنجهای پیشانی صاف دارای یک سطح صاف و یکنواخت همراه با یک واشر هستند که با بیشتر سطح فلنج در تماس قرار میگیرند. در این نوع پیشانی سطح نشیمنگاه واشر همسطح سوراخ کاری پیچهای فلنج است.

پیشانی برجسته (Raised Face): این فلنجها دارای یک قسمت برجسته کوچک در اطراف سوراخ با یک واشر دایرهای در سوراخ داخلی هستند. در این نوع پیشانی نشیمنگاه واشر کمی بالاتر از سطح سوراخ کاری پیچها است. حالت برجسته برای ایجاد فشار بیشتر به واشرها و در نتیجه آب بندی بهتر است.

پیشانی جوینت رینگی (Ring Joint Face): این نوع پیشانی که در فرآیندهای فشار و دمای بالا استفاده میشوند، دارای شیاری است که در آن یک واشر گسکت فلزی برای آب بندی فلز روی فلز در محل قرار میگیرد.

پیشانی دارای زبانه و شیار (Tongue and Groove): این پیشانی فلنج دارای زبانه و شیار است که در داخل یکدیگر چِفت میشوند. این ویژگی به نصب راحت و در یک راستا قرار گرفتن اجزا کمک میکند. همچنین، این پیشانی به صورت خود تنظیمی عمل کرده و ماشین کاری کمی نیاز دارد.

پیشانی نر و مادگی (Male & Female): مانند پیشانی زبانه و شیار، دارای قسمتهای نر و مادگی است. اما این نوع پیشانی واشرها را در جهت مادگی قرار میدهند تا جای دقیقتر واشر را افزایش دهد.

به طور کلی، بسیاری از انواع پیشانی فلنج در دو سبک طراحی اعم از دندانهدار یا صاف ساخته میشوند. انتخاب از بین این گزینهها بسیار مهم است زیرا آنها واشر مطلوب برای یک آب بندی قابل اعتماد را تعیین میکنند. پیشانیهای صاف با واشرهای فلزی بهتر کار میکنند در حالی که برای پیشانیهای دندانهدار استفاده از واشرهای نرم (پلاستیکی) به ایجاد آب بندیهای قویتر کمک میکنند.

آداپتور فلنج چیست؟

آداپتورها خانوادهای بزرگ از لوازم جانبی اتصالات فلنج هستند که امکان اجرای اتصال بین فلنجهای مشابه یا اتصالات فلنجی و غیر فلنجی را فراهم میکنند. این آداپتورها اغلب به دو دسته اصلی تقسیم میشوند. نوع اول انواع فلنج به فلنج است، نوع دوم آنهایی هستند که برای اتصال تجهیزات فلنجی و غیر فلنجی استفاده میشوند.

آداپتور فلنج در مواردی استفاده میشود که دو قطعه از فلنج مشابه یکدیگر نباشند یا یک قطعه بدون فلنجی با یک قطعه فلنجی متصل شود. در صورت استفاده از آداپتور در نصب پمپها و شیرآلات، فرآیند تعمیر و نگهداری بسیار سادهتر میشود. آداپتورهای فلنجی همچنین نیاز به هرگونه اتصال بیشتر را برطرف میکنند تا کار به شکلی آسان و سریع انجام شود.

رتبه بندی و طبقه بندی فلنجها

هر یک از خصوصیات فوق در نحوه عملکرد فلنجها در طیف وسیعی از فرآیندها و محیط تأثیر خواهد داشت. بنابراین چگونه میتوان تشخیص داد که کدام فلنج متناسب با نوع کاربرد مورد نظر است؟

فلنجها اغلب براساس توانایی تحمل دما و فشار طبقه بندی شده و با استفاده از یک عدد یا پسوند مانند «#» یا «Class» تعیین میشوند. طبقه بندیهای معمول فلنجها شامل موارد زیر هستند:

۱۵۰ یا کلاس ۱۵۰

۳۰۰ یا کلاس ۳۰۰

۶۰۰ یا کلاس ۶۰۰

۹۰۰ یا کلاس ۹۰۰

۱۵۰۰ یا کلاس ۱۵۰۰

۲۵۰۰ یا کلاس ۲۵۰۰

سوالات متداول

فلنج چیست؟

از فلنج برای اتصال بین دو لوله استفاده میشود. یک اتصال فلنجی معمولی از سه قسمت فلنج، واشر و پیچ و مهره تشکیل شده است.

فلنج چه کاربردی دارد؟

به طور خاص از فلنج برای پایپینگ اعم از خطوط لوله، مخازن تحت فشار، شیرآلات، کمپرسور، پمپ و موارد دیگر استفاده میشود.

انواع فلنج کدامند؟

فلنجها به انواع رزوهای، ساکت جوشی، فلنج اسلیپون، فلنج لبهدار، فلنج گلودار، فلنج کور و فلنجهای مخصوص (نیپوفلنج، ولدوفلنج، فلنج انبساطی، فلنج اوریفیس و فلنج کاهنده) هستند.

در زمان خرید فلنج باید به چه ویژگیهایی توجه کرد؟

باید به اندازه، ضخامت، متریال و کلاس فلنج توجه کرد. هر یک از این مشخصات تأثیر مستقیم بر قیمت فلنج دارند.

جمع بندی

فلنجها با ارائه روشی مطمئن برای اتصال سیستمهای لوله کشی با تجهیزات مختلف، دومین روش محبوب اتصال پس از جوشکاری هستند. در این مقاله به معرفی فلنج و انواع آن پرداختیم و توضیحاتی در مورد کاربرد و انواع آن بیان کردیم. این مقاله در انتها به پاسخگویی سوالات متداول کاربران وب سایت دکتر تامین پرداخته و باعث رفع نیاز آنها شده است.