شیرها اجزای ضروری بسیاری از سیستمهای صنعتی میباشند اما همه شیرهای صنعتی به یک روش تولید نمیشوند. برای مثال برخی از شیرها به صورت فورج و برخی به روش ریختهگری تولید میشوند. در این مقاله به بررسی دو روش فورج و کست (ریختهگری) و اینکه کدام یک برای چه کاربردی مفید میباشند میپردازیم.

روش فورج و ریختهگری (Cast)

ریختهگری و فورج از بهترین روشهای تولید شیرآلات صنعتی با کیفیت بالا میباشند و هر دو عملکرد قابل قبولی را تامین میکنند. بزرگترین تفاوت بین فورج و ریختهگری در نحوه تولید آنهاست که در ادامه به آن میپردازیم.

شیرهای فورج

شیرهای فورج با شکل دادن به فلزات و آلیاژها در زمانی که در حالت جامد قرار دارند تولید میشوند. ابزارهای حرارتی در ابعاد صنعتی نیروی مورد نیاز برای خمکردن و فشردهسازی فلزات و آلیاژها را به منظور آمادهسازی برای شکلدهی شیرهای خاص فراهم میکنند.

روش فورج بسته به نوع فلز میتواند در بیشتر دماها استفاده شود.

شیرهای فورج مزایای بسیار زیادی برای برای شرکتهای صنعتی دارند. برای مثال شرکتها نگرانی بابت تولید مواد زائد ندارند. زمانی که شیرهای فورج در یک جسم جامد شکل میگیرند پس از آن عملیات کمی برای ایجاد شکل مناسب نیاز است.

شهرت شیرهای فورج در استحکام آنهاست که برای سیستمهای با دما و فشار بالا بسیار مناسب میباشند.

در طی فرآیند ساخت و شکلدهی، ساختار دانهای فلز خالصتر میشود که افزایش درهم فشردگی و استحکام کلی را به همراه دارد. همچنین عمل شکلدهی، مقاومت و پایداری را در برابر معزلات مشترکی نظیر ترکدار شدن (cracks)، آبرفتگی (shrinkage)، تخلخل (porosity) افزایش میدهد. روش فورج میتواند شیرهایی با دیواره نازکتر تولید کند که به میتواند باعث کاهش خستگی گرمایی احتمالی حین عملیات شود. این شیرها همچنین میتوانند سریعتر گرم و خنک شوند که به سبب آن توانایی کنترل تنش سیستمی که به طور پیوسته در یک چرخه عمل میکند را دارند.

شیرهای ریختهگریشده

یکی از بزرگترین مزایای روش ریختهگری توانایی آن در ساخت و تولید شیرهایی با اشکال و طرحهای پیچیده و سایزهای گوناگون میباشد. استفاده از قالبها، ساخت شیرهای صنعتی و اجزای پیچیده آنها را با آزادی عمل بیشتری ممکن میسازد.

شیرهای ریختهگری با توجه به قیمت مقرون به صرفه خود راهحل مناسبی برای بسیاری از شرکتها میباشند. در این روش شیرها امکان استفاده از انواع بیشتری از فلزات و آلیاژها را به ما میدهند. علاوه بر این شیرهای ریختهگری عملیات کمتری نسبت به شیرهای فورج نیاز دارند. روش ریختهگری باعث کاهش هزینههای ماشینکاری به خصوص در زمان تولید شیرهایی با اشکال پیچیده میشود.

همچنین، ریخته گری شیر یک روش سادهتر با زمانبری کمتر را برای ساخت قطعات یدکی در زمانی که شیرهای فعلی سیستم خراب میشوند، فراهم می کند

خستگی

هنگامی که ماده موردنظر ما تحت تنش (مقدار نیروی داخلی وارد بر واحد سطح) تکراری و نوسانی باشد پدیده شکست یا خستگی رخ میدهد. این پدیده در نهایت منجر به شکست ناگهانی قطعه ما خواهد شد. امروزه درصد بالایی از شکستها ناشی از خستگی مکانیکی میباشد

مزایای استفاده از فورج

- به علت کار شدید روی قطعات فورج، به ندرت نقصی پیدا می شوند، بنابراین قابلیت اطمینان بالایی دارد اما چون ریخته گری به فرم مایع صورت می پذیرد، امکان عیوبی در فرم نهایی هست.

- قطعات آهنگری را می توانیم به راحتی جوشکاری کنیم.

- از آن جایی که فورج ساختار داخلی فلز را تلخیص می کند، باعث استحکام، مقاومت و انعطاف پذیری محصول نهایی می شود بنابراین استفاده از این فرآیند، مخصوصاً برای تولید انبوه، مناسب تر است.

- روش فورج ثبات بیشتری را در طول فرآیند تولید دارد زیرا امکان دارد آلیاژ هنگام ریخته گری از فولاد جدا شود، پس باید فرآیند ذوب و خنک کنندگی را هنگام ریخته گری، به طور مداوم چک کنیم. فورج در مقایسه با عملیات حرارتی قابل پیش بینی تر و با ثبات تر است و دقت بیشتری دارد.

- قطعات فورج قابلیت شکل پذیری بالا و مقاومت زیاد در برابر ضربه را دارند و به طور کلی می توان گفت که آهنگری ساختار فلز را بهبود میبخشد.

- استفاده از این روش باعث صرفه جویی در انرژی و مواد در قیاس با دیگر روش ها میشود.

معایب فورجینگ

- ممک است ماشینکاری یا پردازش گسترده پس از فورج لازم باشد تا قطعه با مشخصات دقیق طراحی مطابقت داشته باشد.

- فورج با آلیاژهای سفارشی به دلیل جامد ماندن فلز در طول فرآیند بسیار دشوار است.

مزایای استفاده از ریخته گری

- قطعات را می توان ساده تر، کاربردی تر و زیباتر قالب گیری کرد.

- گاهی اوقات مجموعه های جوش داده شده به یکدیگر می توانند به یک قطعه ریخته گری یکپارچه تبدیل شوند تا ضخامت دیواره در بازه ی مناسبی قرار بگیرد.

- با توجه به اینکه ریختهگری در حالت مذاب صورت می پذیرد، امکان اضافه کردن عناصر آلیاژی مثل کروم و نیکل وجود دارد ولی این امکان در روش فورج مشاهده نمی شود.

- برای انتخاب آلیاژ محدودیتی نداریم.

- معمولاً ماشین کاری قطعات ریخته شده از ساختن قالب فورج بسیار ارزان تر و مقرون به صرفه تر است.

- مراحل تولید قطعات زمان کمتری را نسبت به روش های دیگر می برد.

- محدودیت وزنی وجود ندارد.

- تولید قطعات پیچیده تر نیز امکان پذیر است.

معایب

- قطعات ریخته شده معمولاً متخلخل تر از آهنگری هستند و می توانند حاوی حفره های سهوی باشند.

- ریخته گری برای اطمینان از کیفیت کلی و جلوگیری از ایجاد نقص نیاز به مشاهده دقیق تر از طرف فلزکار دارد.

فرآیند اصلی فورج شامل چند مرحله سنتی است:

- در صورت لزوم مواد اولیه (بلوک های فولادی ، شمش ، شمش) به قطعات کوچکتر برش داده می شود

-

مواد اولیه گرم می شوند تا به دمای مورد نیاز فورج برسند. دمای فورج به نوع فلز بستگی دارد و با قرار دادن مواد در کوره / اجاق حاصل می شود.

-

فلز گرم شده با اعمال نیروهای مکانیکی (فشار) به شکل مورد نیاز شکل می گیرد.

-

قسمت نیمه تمام شده تحت ماشینکاری ، اتمام و عملیات حرارتی قرار می گیرد

در پایان فرآیند ، محصول حاصل از به لطف تبلور مجدد متالورژی و پالایش دانه ناشی از عملیات حرارتی و مکانیکی کاربردی ، دارای مقاومت شدید ، مقاومت در برابر سایش و مقاومت در برابر سایش است.

بسته به درجه حرارت اعمال شده در مواد اولیه در طی فرآیند جعل ، فورجینگ به این موارد طبقه بندی می شود:

-

فولاد فورج سرد: در صورت عدم استفاده از گرمایش ، یعنی فرآیند آهنگری در دمای اتاق اتفاق می افتد (نیروهای مکانیکی بالاتر در این حالت مورد نیاز هستند و فلز دارای شکل پذیری کمتری در مقابل روش های گرمایش یا گرم است)

-

فولاد آهنگری گرم: مواد اولیه در دمای 800 تا 950/1000 درجه سانتیگراد گرم می شوند

-

فولاد فورج گرم: هنگامی که دمای گرمایش بالاتر از 950/1000 درجه سانتیگراد باشد (و عموماً کمتر از 1300 درجه سانتیگراد است) به شکل پذیری بالای فلز می دهد و حتی با استفاده از فشارهای مکانیکی متوسط می توان فورج را امکان پذیر کرد.

انواع فورج استیل

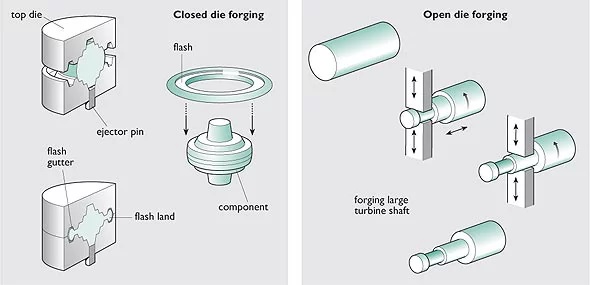

FORGING – DIE FORGING

“فولاد فورج Die Die” یک فرایند فورج است که در آن قالبها به سمت یکدیگر حرکت می کنند و قطعه کار را به طور کامل یا جزئی می پوشانند. ماده اولیه گرم شده ، که تقریباً به شکل یا اندازه قسمت نهایی فورج شده است ، در قالب کف قرار می گیرد.

OPEN-DIE FORGING

“فولاد فورج برای قالبهای باز” فرآیند تغییر شکل یک قطعه فلز بین چند قالب است که کاملاً مواد را محصور نمی کند. این فلز با عملکرد قالب هایی که “چکش” یا “مهر” می کنند از طریق یک سری حرکات تا رسیدن به شکل مورد نیاز شکل می گیرد.