۴. پاکیزه بودن بخار

لایه های رسوب در دیواره داخلی لوله ها ممکن است بعلت زنگ زدگی در سیستم های فرسوده یا رسوب کربناتی در اثر آب سنگین و سخت منطقه باشد.

انواع دیگر ناخالصی که در سیستم های بخار بچشم می خورد، شامل براده های جوشکاری و یا خرده های ناشی از ابزارزنی شیر آلات و اتصالات است که هنگام نصب سیستم در لوله به جا مانده است.

این قبیل ناخالصی ها موجب افزایش آهنگ خوردگی، خصوصا در زانوئی ها و همچنین انسداد و گرفتگی در شیرهای کنترل و تله های بخار می گردد. به همین علت نصب صافی ( شکل ۲) قبل از هر تله بخار، جریان سنج، شیر کنترل و یا شیر تقلیل فشار ضروری است.

شکل۲: صافی بخار

جریان ورودی بخار از قسمت A بداخل صفحه مشبک B و سپس خروجی C می باشد، آب و بخار از داخل صفحه توری عبور کرده و ذرات خارجی در صافی گیر خواهند نمود.

کلاهک D قابل برداشتن بوده که اجازه بیرون آوردن توری، تمیز کردن و یا تعویض احتمالی را بدست می دهد.

هنگام نصب صافی در خط بخار باید توجه داشت که قسمت توری صافی را بصورت افقی نصب نمود تا از جمع شدن کندانس و احتمال ضربه چکش جلوگیری شود.

همچنین در این نحوه قرارگیری، سطح بیشتر صافی با جریان در تماس قرار خواهد گرفت و لایه رسوب در روی سطوح انتقال حرارت نیز بعنوان عایقی در برابر انتقال حرارت عمل می نماید.

این رسوب ها معمولا در اثر عواملی مانند موارد زیر است:

– عملکرد نادرست بویلر که منجر به ورود قطرات آب و ناخالصی ها به سیستم بخار می گردد.

– سختی گیری نامناسب آب ورودی به دیگ بخار .

آهنگ تشکیل رسوب ها می تواند با مراقبت دقیق از نحوه کار دیگ و نیز تخلیه قطرات رطوبت در بخار خروجی از دیگ کاهش یابد.

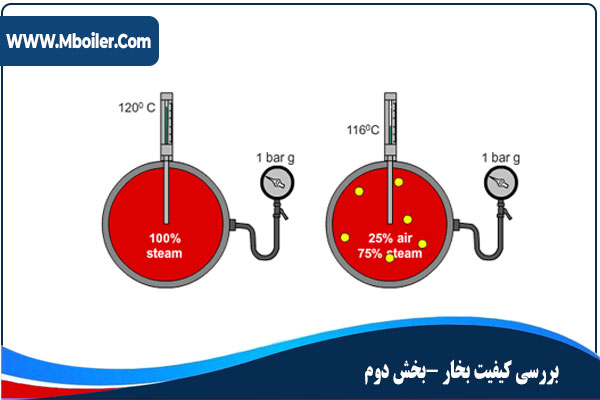

۵. خشکی بخار

در صورت عدم انجام عملیات شیمیایی مناسب در آب ورودی به بویلر ونیز در مواقع حداکثر مصرف بخار، آب دیگ بالا آمده و قطرات آب را بداخل سیستم بخار وارد خواهد کرد.

همچنین ذرات دیگر نظیر کف و مواد شیمیائی داخل آب دیگ نیز بداخل بخار خروجی رسوخ نموده و با تجمع در لوله ها و تجهیزات مصرف کننده منجر به کاهش راندمان کلی می گردند.

همچنین در اثر انتقال حرارت لوله های بخار با محیط بیرون ، مقداری از بخار به کندانس تبدیل می گردد (حتی در صورت عایق کاری کامل) و نتیجه کلی مرطوب شدن بخار در سیستم توزیع است. وجود قطرات آب در سیستم بخار موجب کاهش آنتالپی واقعی تبخیر شده و از طرفی به تشکیل رسوب در جداره لوله ها و سطوح انتقال حرارت کمک خواهد نمود.

ذرات آب ورودی با بخار، مقاومت حرارتی لایه کندانس در سطوح انتقال حرارت را افزایش داده و مانع دیگری را در برابر انتقال حرارت تشکیل می دهند.

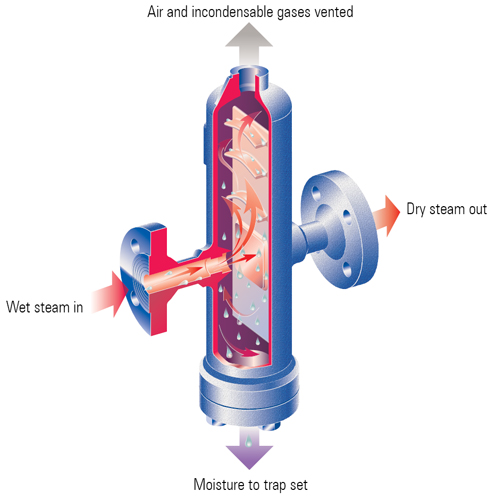

نصب سپریتور یا جداکننده بخار موجب تفکیک هرگونه رطوبت در بخار ورودی و یا کندانس در زیر سطح لوله خواهد شد. در سپریتور شکل ۳ بخار ورودی چندین بار از مسیرهای داخلی تغییر جهت می دهد. پره های نصب شده بعنوان مانع در برابر ذرات سنگین تر آب محسوب شده و بخار خشک و سبک آزادانه مسیر خود را از داخل سپریتور ادامه می دهد. قطرات آب جدا شده بطرف پائین سپریتور جریان پیدا نموده و از طریق تله بخار تخلیه می شوند که تخلیه کندانس از سیستم بدون اجازه عبور بخار را مقدور می سازد.

شکل۳: سپریتور بخار

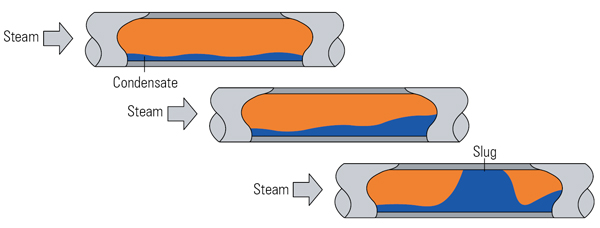

ضربه چکش

در اثر انتقال حرارت لوله های بخار با محیط بیرون، کندانس بشکل قطرات آب در جداره داخلی لوله تشکیل شده که در نهایت به شکل ورقه ای از آب در زیر لوله منجر می شود.

عدم تخلیه آب در زیر لوله می تواند منجر به توده و موجی از آب شود که با سرعت بخار (۲۵-۳۰M/s) در طول لوله حرکت می نماید. این حجم از آب دارای چگالی بالا و غیرقابل تراکم است و با توجه به سرعت زیاد از انرژی جنبشی زیادی برخوردار است.

طبق قانون اول ترمودینامیک انرژی ایجاد نشده و از بین نمی رود و فقط از حالتی به حالت دیگر عوض می شود.

در صورت وجود یک مانع در مسیر بخار، مثل زانوئی یا شیر کنترل، انرژی جنبشی آب به فشار تبدیل شده که شوک شدیدی را وارد می نماید.

شکل۴ : ایجاد توده آب درون لوله بخار

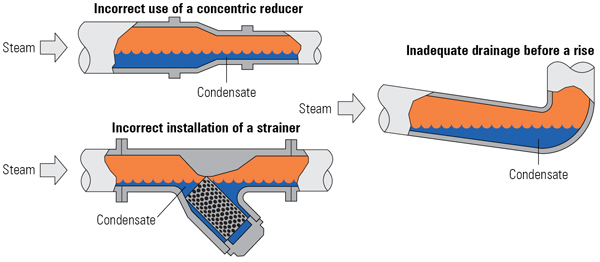

همچنین تشکیل کندانس در نقاط پایین سیستم (مانند لوله های اصلی انحنادار به سمت پایین در اثر ساپورت نامناسب) و حرکت آن با بخار مجددا معضل ضربه چکش را بوجود خواهد آورد. استفاده از تبدیل های همگرا ویا صافی های با جهت توری عمودی نیز می توانند این مسئله را ایجاد نمایند.

صدا و ارتعاش ایجاد شده در اثر ضربه بین توده آب و مانع به ضربه قوچ یا ضربه چکش معروف است. این ضربه می تواند عمر تجهیزات را بطور جدی کاهش دهد و در موارد شدید ممکن است باعث شکست لوله ها و شیرآلات گردد. عواقب بعدی نشت بخار و ایجاد خطرات جانی و مالی است. در مورد چگونگی نصب لوله ها شیر آلات گردد. عواقب بعدی نشست بخار و ایجاد خطرات جانی و مالی است. در مورد چگونگی نصب لوله ها شیرآلات در فصل های بعدی به تفصیل صحبت خواهد شد.

شکل۵ : پتانسیل های ایجاد ضربه چکش

| مشاهده مطلب در قالب فایل پی دی اف (pdf) |  |

هواگیری

راهکار های هواگیری در سیستم های بخار

- استفاده از شیر هواگیر یا ایرونت

- نصب شیر بای پس برای دیگ بخار

- هواگیری به کمک تله بخار

مشکلات مطلوب نبودن کیفیت بخار

- خروجی زود هنگام شیرهای کنترل

- کاهش راندمان انتقال حرارت

- ایجاد ضربه قوچ